双轴撕碎机刀片材质与韧性关系如何平衡?

2025/8/2 10:02:11

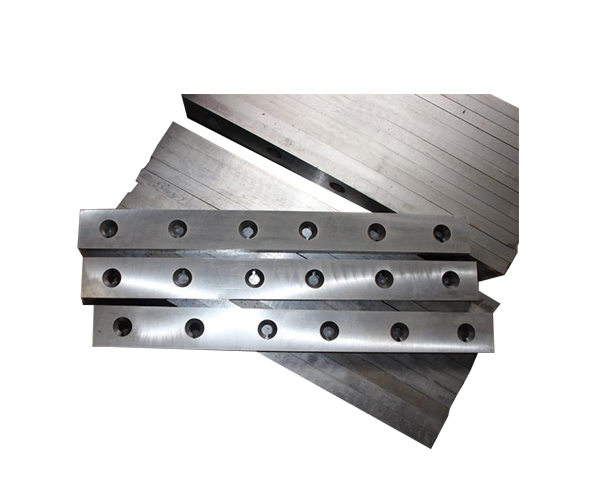

在双轴撕碎机的刀片设计中,材质选择与韧性平衡是决定刀片寿命和破碎效率的问题。刀片需同时具备高硬度和抗冲击性,以应对金属、塑料等复杂物料的剧烈摩擦与冲击载荷。以下从材料性能、工艺优化及设计适配三方面探讨平衡策略:

一、材料性能的协同优化

主流刀片材质如Cr12MoV、D2等高碳高铬钢,通过6CrW2Si等合金元素提升淬透性,在热处理后硬度可达58-62HRC。但高硬度伴随脆性风险,需通过回火工艺调控:二次回火(180-220℃)可保留硬度的同时提升韧性,使冲击韧性值(AKU)达25-35J/cm²。近年发展的粉末冶金钢(如ASP2030)通过均质碳化物分布,在同等硬度下韧性提升30%,但成本较高。

二、梯度热处理技术应用

采用局部高频淬火或激光表面硬化工艺,在刃口0.5-1.2mm深度形成硬度梯度(表面62HRC过渡至芯部45HRC),既保持刃部耐磨性,又利用韧性基体吸收冲击能量。某案例显示,该工艺使刀片在破碎304不锈钢时寿命延长40%,且崩刃率下降60%。

三、结构设计补偿策略

1. 齿形优化:采用波浪形或阶梯形刃口设计,通过应力分散将局部冲击载荷降低15-20%

2. 厚度匹配:根据破碎物料密度调整刀体厚度,如处理铝合金时采用12-15mm薄刀片(韧性优先),破碎锰钢时使用18-22mm厚刀片(刚性优先)

3. 装配间隙:控制刀轴间隙在0.05-0.1mm范围,避免因偏载导致韧性不足的刀片发生断裂

实际应用中需结合物料特性动态调整:处理金属废料时推荐H13钢(50HRC+25J/cm²),而破碎轮胎等弹性物料宜选用韧性更高的S7冲击钢(55HRC+40J/cm²)。通过材料改性、工艺创新与结构设计的系统整合,可实现刀片综合性能的平衡。