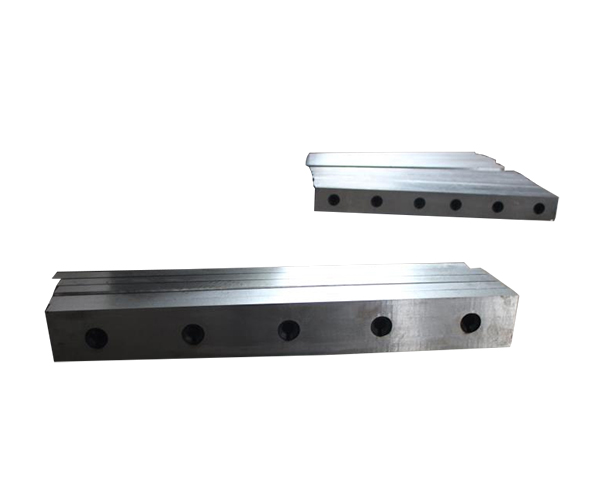

双轴撕碎机刀片加工后如何进行去应力处理?

2025/8/3 10:02:14

双轴撕碎机刀片在加工过程中因切削、焊接或热处理等工艺会产生残余应力,若不去除可能导致刀片变形、开裂或寿命缩短。常见的去应力处理方法如下:

1. 热处理法

退火处理:将刀片加热至500-650℃(具体温度依据材料而定),保温2-4小时,缓慢冷却至室温。此方法通过高温下原子重组消除内应力,适合批量处理,但可能降低表面硬度,需后续调质恢复性能。

回火处理:常用于淬火后的刀片,加热到200-400℃,保温后空冷,既能去应力又能保持较高硬度。

2. 振动时效(VSR)

通过高频振动设备对刀片施加周期性载荷,使残余应力通过微观塑性变形释放。操作时间短(30-60分钟),无需加热,节能环保,适合大型或复杂结构刀片。需配合传感器监测振动频率和效果。

3. 自然时效

将刀片静置在自然环境中3-6个月,依靠应力自然松弛。成本低但周期长,适用于非紧急或小型生产场景,常用于辅助其他方法。

4. 机械处理法

喷丸强化:高速弹丸冲击刀片表面,形成压应力层抵消内部拉应力,同时提高疲劳强度。

碾压校平:通过滚压或压力机对变形部位施压,矫正形状并释放应力,常用于局部修整。

5. 超声冲击法

利用超声波能量对焊缝或应力集中区冲击,细化晶粒并均匀应力分布,适合精密或薄壁刀片。

注意事项

- 材料匹配:高碳钢或合金钢需控制退火温度以防氧化;不锈钢需避免敏化温度区间(450-850℃)。

- 工艺验证:处理后需通过X射线衍射、磁弹仪或钻孔法检测应力消除效果。

- 综合应用:对高精度刀片可联合振动时效与低温回火,平衡效率与性能。

选择方法时需综合考虑成本、周期、设备条件及刀片材质,通常热处理法适用于高残余应力批量生产,振动时效更适合大型或复杂结构,而自然时效可作为辅助手段降低成本。