秸秆撕碎机刀片重量对机器有何影响?

2025/8/8 10:01:54

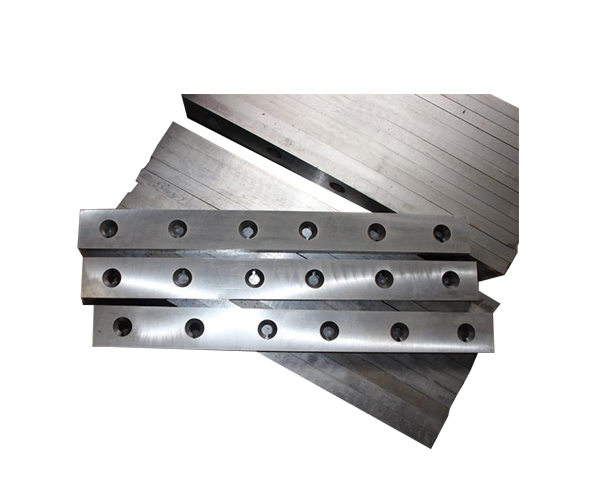

秸秆撕碎机刀片重量对机器的性能、能耗及使用寿命具有显著影响,需在设计与选型时综合考量以下方面:

1. 动力负荷与能耗

刀片重量直接影响动力系统的负载。刀片过重会增加电机或柴油机的扭矩需求,导致启动电流增大、能耗上升,甚至造成动力系统过载,缩短电机寿命。例如,若刀片总质量增加20%,可能使能耗提升10%-15%。反之,过轻的刀片可能导致切割力矩不足,降低秸秆粉碎效率,需反复作业反而增加能耗。

2. 材料强度与耐用性

刀片重量通常与其材料厚度及热处理工艺相关。重型刀片多采用高碳合金钢或耐磨涂层,虽初始成本较高,但可减少因秸秆纤维磨损导致的刃口钝化,延长使用寿命。轻量化刀片需通过结构优化(如镂空设计)实现减重,但可能牺牲抗冲击性,在硬质秸秆或异物混入时易崩刃。

3. 动平衡与机械振动

刀片重量分布不均会破坏转子动平衡,引发高速旋转时的剧烈振动。这不仅加速轴承、传动轴等部件的疲劳损耗,还可能造成螺栓松动、机架开裂等安全隐患。合理控制刀片重量公差(通常≤3%)并采用对称配重设计,可有效降低振动幅度,提升设备稳定性。

4. 处理效率与适应性

重型刀片惯性大,在相同转速下切割动能更强,适合高密度、高含水率的秸秆(如水稻秸秆),能实现一次性粉碎达标;轻质刀片则适用于低负荷、高转速场景(如干燥小麦秸秆),可提升单位时间处理量。建议根据作物类型选择刀片配置,或采用模块化刀组设计实现灵活切换。

5. 经济性与维护成本

刀片重量与制造成本呈正相关,但重型刀片因寿命长可减少更换频率。以年处理量5000吨的机型为例,采用单价高30%的重型刀片可能使年均维护成本降低40%。此外,轻量化刀片对安装精度的要求更高,若装配不当易引发偏磨问题。

总结:刀片重量需平衡动力匹配、材料性能与作业需求,建议通过实验测试确定佳参数,并结合智能化控制系统(如负载自适应调速)进一步优化能效比。