双轴撕碎机刀片刃口形状对破碎有何影响?

2025/8/13 10:02:17

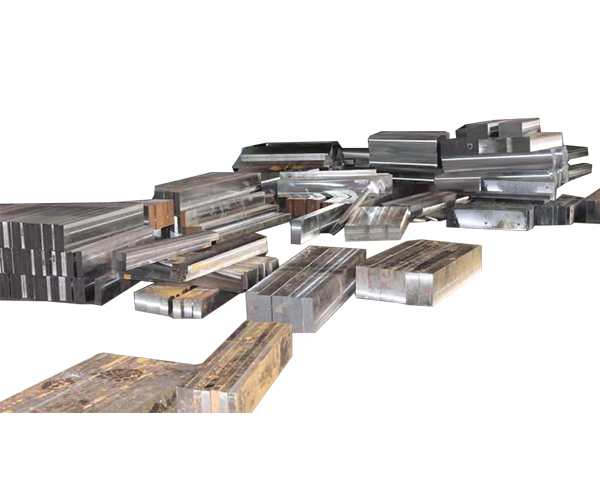

双轴撕碎机刀片的刃口形状是影响破碎效率、能耗及产物质量的关键因素之一。不同的刃口设计通过改变剪切力分布、物料咬入能力和应力集中程度,直接决定了设备对不同物料的适应性及综合性能。

1. 刃口形状对剪切力的影响

常见的刃口形状包括直刃、波浪刃、齿形刃和斜刃等。

- 直刃:刃口平直,剪切时接触面积均匀,适合处理硬度较高且尺寸规整的物料(如金属薄片),能实现整齐切割,但易因局部应力集中导致刃口磨损。

- 波浪刃:刃口呈波浪状,通过多点接触增强对物料的撕裂作用,尤其适用于韧性材料(如轮胎、塑料),可减少物料滑动并提升破碎效率。

- 齿形刃:刀刃设计为锯齿状,通过“抓取-撕裂”的复合作用破碎纤维类或缠绕性物料(如电缆、木材),但可能增加功耗及刃口磨损率。

2. 刃口形状与物料适应性

- 脆性物料(如玻璃、电子废料):直刃或微斜刃可施加剪切力,避免过度粉碎。

- 延展性物料(如橡胶、PE薄膜):波浪刃或齿形刃能通过多点应力分散,防止物料延展变形导致的缠绕。

- 混合物料:组合刃形(如主刀配波浪刃、辅刀配齿形刃)可兼顾破碎粒度与设备稳定性。

3. 刃口形状对能耗与磨损的影响

- 锋利度与角度:刃口前角较小(如20°~30°)时,切入阻力低但易崩刃;前角增大(如40°~50°)可提升耐用性,但需更高驱动扭矩。

- 波浪刃的周期性受力可分散磨损,延片寿命;而齿形刃因局部应力集中,需更高强度材质支撑。

4. 产物粒度的控制

直刃产生的碎片尺寸较均匀,适合要求粒度一致的场景;齿形刃则可能生成粗颗粒与细粉的混合产物,需后续分选。

结论

刃口形状的优化需结合物料特性(硬度、韧性、尺寸)与生产需求(能耗、维护成本、产物要求)。例如,处理金属废料可采用高硬度直刃,而破碎混合塑料时波浪刃更具优势。实际应用中,可通过实验或模拟确定刃形组合,以实现破碎与经济性的平衡。