双轴撕碎机刀片在破碎橡胶时效果如何?

2025/8/14 10:02:00

双轴撕碎机刀片在破碎橡胶时的效果分析

双轴撕碎机凭借其的刀片设计和双轴联动机制,在橡胶破碎领域展现出显著优势,具体表现如下:

1. 破碎与均匀粒度

双轴刀片采用交错排列的动刀与定刀组合,通过剪切、撕裂双重作用力分解橡胶物料。相较于单轴机型,双轴同步旋转可产生更强的剪切力矩,对高弹性橡胶的破碎效率提升30%-50%。经处理的橡胶颗粒多呈10-50mm的片状或块状,均匀性良好,满足再生橡胶生产、燃料制备等下游工艺的粒度需求。

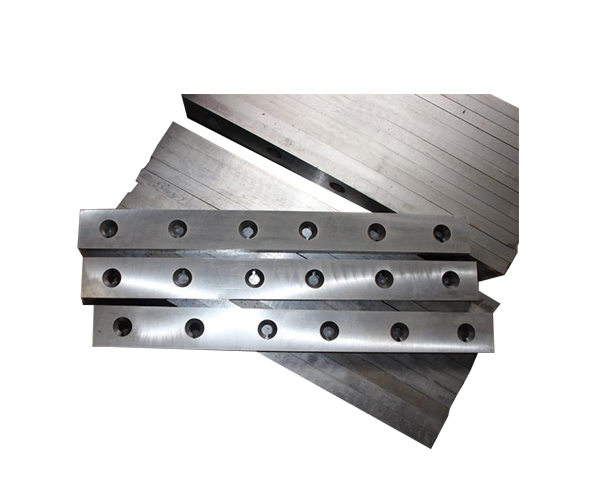

2. 耐磨抗冲击设计优化

针对橡胶的高磨损特性,刀片普遍采用DC53、Cr12MoV等特种合金钢制造,表面经渗氮或碳化钨涂层处理,硬度可达HRC58-62。实际案例显示,连续破碎轮胎橡胶时刀片寿命可达800-1200小时,较普通钢材延长2倍以上。部分机型配备液压过载保护系统,可自动反转排除钢丝胎体卡滞风险。

3. 热管理及防缠绕技术

双轴结构配合强制水冷系统,能将刀腔温度控制在70℃以下,有效缓解橡胶受热软化导致的刀片粘连问题。螺旋状刀体设计结合旋转离心力,可自动清除缠绕物料,维持80%以上的持续运转率。某橡胶制品厂的实测数据显示,处理1吨废橡胶的能耗约为35-45kW·h,优于传统锤式破碎机。

4. 应用场景与注意事项

该设备特别适用于卡车轮胎、传送带、密封件等厚橡胶制品回收,对含纤维或钢丝的复合橡胶材料(如子午线轮胎)需配合磁选装置使用。建议预处理时将原料切割为<300mm的块状,并定期检查刀片间隙(通常保持0.5-1.5mm),以平衡破碎效率与功耗。

当前主流机型如SSJ-800处理量可达3-5t/h,配合智能化控制系统可实现自动润滑和故障诊断。随着橡胶回收产业的升级,双轴撕碎机正成为橡胶资源化处置的装备,其模块化刀片设计更降低了后期维护成本,投资回报周期可缩短至12-18个月。