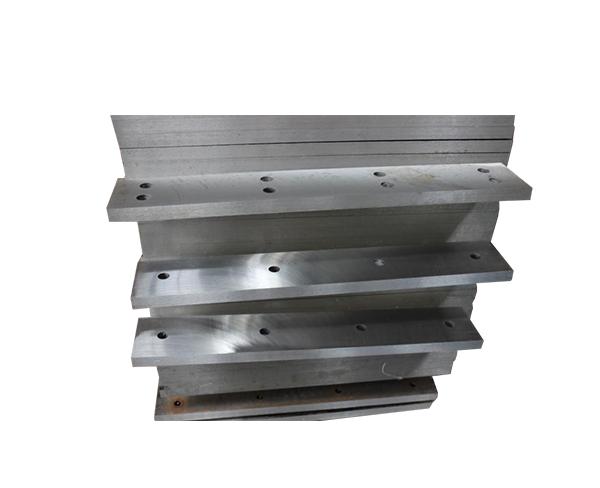

双轴撕碎机刀片材质导热性有何影响?

2025/8/14 10:02:07

双轴撕碎机刀片材质的导热性是影响其性能和使用寿命的关键因素之一。导热性直接决定了刀片在工作过程中热量的传递效率,进而影响刀片的温度分布、机械性能及耐磨性,具体表现如下:

1. 热量积累与散热效率

刀片在高速旋转和剪切物料时,因剧烈摩擦会产生大量热量。若材质导热性较差,热量会局部积聚,导致刀片温度快速升高。高温可能引发材料退火软化,降低表面硬度和抗磨损能力,缩短使用寿命。导热性优异的材质(如高导热合金钢)能快速将热量传递至刀片整体或通过基座散发,避免局部过热,维持刀片结构的稳定性。

2. 热应力与性

导热性影响刀片的热膨胀均匀性。当热量分布不均时,不同区域的膨胀差异会产生热应力,长期作用下易引发微裂纹甚至断裂。高导热材料可减少温度梯度,降低热应力集中,提升刀片的性和抗冲击能力,尤其在处理高硬度物料(如金属废料)时。

3. 耐磨性与切削效率

高温会加速刀片表面氧化和磨损,导热性良好的材质通过快速散热减缓这一过程。例如,部分合金钢通过添加铬、钼等元素,在提升硬度的同时优化导热性,使刀片在高温下仍能保持锋利刃口,减少因软化导致的切削力下降,从而提高撕碎效率。

4. 材质选择与优化方向

常用刀片材质如工具钢(如H13)、高速钢(如M2)及硬质合金的导热系数差异显著。硬质合金导热性优于普通工具钢,但成本较高。实际应用中,可通过复合工艺(如表面涂层或内部嵌入铜合金)平衡导热性与耐磨性。例如,在基体钢中掺入高导热金属颗粒,既能提升散热能力,又避免整体韧性损失。

5. 维护成本与生产效率

良好的导热性可减少停机冷却频率,延长连续作业时间,同时降低因热损伤导致的更换频次。这对处理大批量高韧性物料(如轮胎、塑料)的场合尤为重要,直接关系到设备综合运营成本。

综上,刀片材质的导热性需与硬度、韧性等性能协同优化。设计时需根据物料特性(如硬度、摩擦系数)选择合适材质,必要时采用热处理或复合结构,以实现散热与耐用性的平衡。