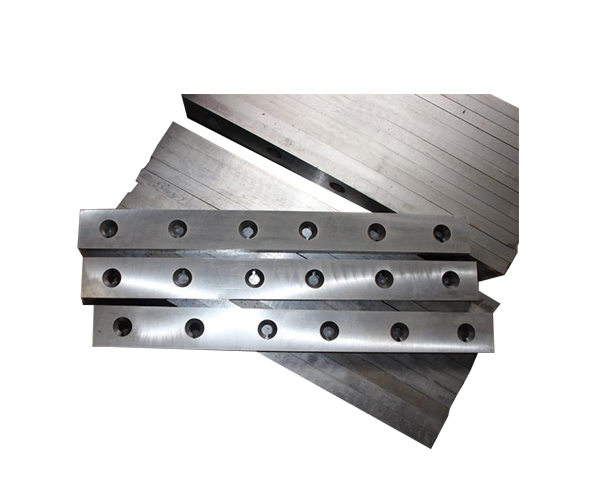

双轴撕碎机刀片与物料摩擦系数多大?

2025/8/16 10:01:55

双轴撕碎机刀片与物料之间的摩擦系数是一个受多因素影响的动态参数,其数值范围通常在0.2~0.8之间波动,具体需结合物料特性、刀片材质及工况条件综合分析。

一、摩擦系数的影响因素

1. 物料特性:

- 金属类(废钢、铝材):摩擦系数较低(0.2~0.4),但硬度高易引发磨粒磨损。

- 塑料类(PET、HDPE):摩擦系数中等(0.3~0.5),受熔融特性影响可能产生黏附摩擦。

- 橡胶/纤维类:摩擦系数较高(0.5~0.8),弹性形变导致接触面积增大。

2. 刀片参数:

- 材质选择:SKD11工具钢(硬度HRC58-62)摩擦系数约0.3,碳化钨涂层可降至0.2以下。

- 表面处理:氮化处理可降低10%-15%摩擦系数,激光微织构表面优化可提升排屑效率。

3. 工况条件:

- 温度影响:每升高100°C,金属/塑料摩擦系数增加约8%-12%。

- 润滑状态:干摩擦系数可达0.6,添加石墨润滑剂后可降至0.25。

二、工程应用建议

1. 匹配设计原则:

- 高摩擦物料建议采用梯度涂层刀片(如CrN+TiAlN复合涂层),降低摩擦同时提升耐磨性。

- 针对ABS等热敏性塑料,需控制摩擦系数<0.4以防止热降解。

2. 动态优化策略:

- 安装扭矩传感器实时监控摩擦状态,通过PID算法动态调节主轴转速(建议范围15-45rpm)。

- 采用有限元分析优化刀齿角度(推荐剪切角18°-22°),降低有效摩擦分量。

三、测试验证方法

1. 实验室级检测:使用UMT摩擦试验机模拟实际接触压力(50-200MPa),采集Stribeck曲线。

2. 现场验证:通过能耗监测(kW·h/t)间接评估摩擦损耗,经验公式:μ≈(P×9550)/(n×T×R),其中P为功率,n转速,T扭矩,R作用半径。

实际应用中建议建立物料数据库,针对不同物料的摩擦特性匹配刀片参数,并结合在线监测系统实现智能化磨损预警,可提升设备综合效率15%-30%。