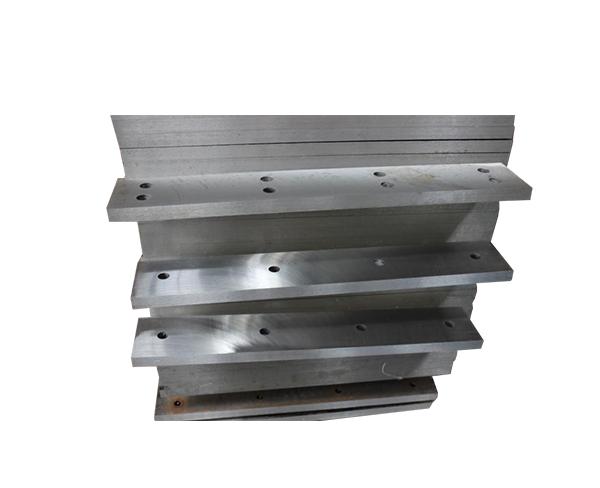

双轴撕碎机刀片加工过程中如何控制变形?

2025/8/16 10:01:57

在双轴撕碎机刀片的加工过程中,控制变形是确保刀片精度和使用寿命的关键。以下从材料选择、工艺优化、加工控制及后处理等角度总结变形控制的关键措施:

1. 材料选择与预处理

- 优化材料性能:优先选用高韧性、淬透性好的合金工具钢(如Cr12MoV、D2等),并通过锻造工艺细化晶粒,提升材料均匀性。锻造后需进行球化退火(温度750-800℃),消除内应力并改善切削加工性。

- 应力释放预处理:粗加工后进行去应力退火(温度500-600℃,保温2-4小时),降低后续加工中的残余应力积累。

2. 加工工艺优化

- 分阶段加工:采用“粗加工→半精加工→热处理→精加工”的分步策略。粗加工预留0.5-1mm余量,热处理后通过精加工修正变形。

- 热处理控制:真空淬火(1020-1050℃)+多级回火(3次,温度180-220℃),避免表面脱碳,确保硬度HRC58-62的同时减少组织应力。采用等温淬火或分级冷却工艺降低热应力。

- 切削参数优化:精加工时采用小切深(0.1-0.3mm)、低进给(0.05-0.1mm/r)配合高速切削(Vc≥150m/min),配合水基冷却液充分降温,减少切削热导致的局部变形。

3. 工装与夹持设计

- 定制化夹具:采用液压或磁性夹具多点均匀压紧,避免局部应力集中。对于薄型刀片,设计仿形支撑工装(如3D打印随形垫块)增强刚性。

- 对称加工策略:在铣削刀齿或钻孔时,采用镜像对称路径加工,平衡切削应力。例如,交替加工对角线位置的刀齿槽。

4. 后处理与校正

- 振动时效处理:精加工后对刀片施加高频机械振动(频率50-200Hz,时间20-30分钟),促使残余应力重新分布。

- 冷压校正:对检测出的微变形区域(≤0.2mm)使用液压机局部加压校正,配合激光跟踪仪实时监测形变量。

5. 过程监控与补偿

- 在线检测:采用红外热像仪监控加工区域温度,确保温差≤30℃。精磨阶段使用气动量仪实时测量厚度(精度±0.005mm),通过CNC系统自动补偿磨削量。

- 大数据分析:记录历史加工参数与变形数据,建立工艺参数优化模型,预测不同批次材料的变形趋势。

通过上述综合措施,可将双轴刀片的平面度误差控制在0.05mm/m以内,同轴度≤0.03mm,显著提升刀片组装的咬合精度和使用寿命。实际生产中需根据设备条件和材料批次动态调整参数,并定期校验工装夹具的定位精度。