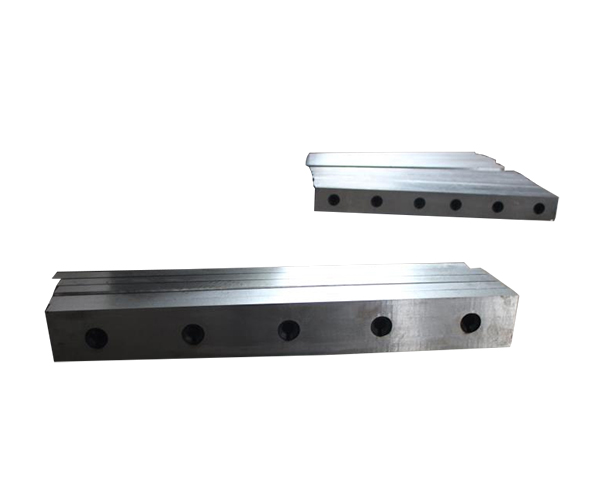

撕碎机刀片加工后如何进行表面抛光?

2025/8/25 10:02:31

撕碎机刀片的表面抛光是提升其耐磨性、耐腐蚀性及切割效率的关键工艺。以下是常用的抛光方法及操作要点:

一、机械抛光

1. 粗抛阶段

使用60-120目砂轮或砂带打磨刀片表面,去除加工残留的毛刺、氧化层及刀痕。需均匀施压,避免局部过热导致材料退火。

2. 精抛阶段

更换为240-800目砂纸或羊毛轮,配合金刚石膏/氧化铝抛光膏,以2000-3000r/min转速匀速打磨,直至表面粗糙度达Ra0.4-0.8μm。注意保持刀具几何精度,刃口部位需降低压力防止钝化。

二、化学抛光

1. 酸洗处理

适用于高碳钢(如Cr12MoV)或合金片。采用-混合液(浓度5%-15%)浸泡2-5分钟,溶解微观凸起。需严格控制温度(30-50℃)与时间,防止过腐蚀。

2. 中和清洗

酸洗后立即用NaOH碱性溶液中和,再经超声波纯水清洗,避免残留酸液引发锈蚀。

三、电解抛光

1. 工艺参数

磷酸-硫酸电解液(比例3:1),电压12-15V,电流密度20-30A/dm²,处理时间3-8分钟。可去除10-30μm表层,显著提高表面光洁度。

2. 优势

尤其适合复杂刃型刀片,能实现微米级表面平整,同时形成钝化膜增强防锈能力。

四、后处理与检验

1. 钝化防锈

抛光后浸涂水性防锈剂(如溶液)或进行发黑处理,提升抗腐蚀性。

2. 质量检测

使用表面粗糙度仪检测Ra值,配合10倍放大镜检查无可见划痕。刃口部位需保留0.05-0.1mm微锯齿结构以保证切割性能。

注意事项:

- 机械抛光时需定期更换砂轮,避免磨料钝化导致表面二次损伤;

- 化学/电解抛光须配备废气处理系统,操作人员需穿戴防酸装备;

- 双轴撕碎机的动刀需重点抛光侧面,减少物料粘连;

- 热处理后的刀片抛光温度需控制在200℃以下,防止硬度下降。

根据生产规模及精度要求,中小型企业可采用机械+化学抛光组合方案,而刀片建议采用电解抛光工艺,虽设备投入较高(约15-30万元),但能实现镜面效果(Ra≤0.2μm),延片使用寿命30%以上。