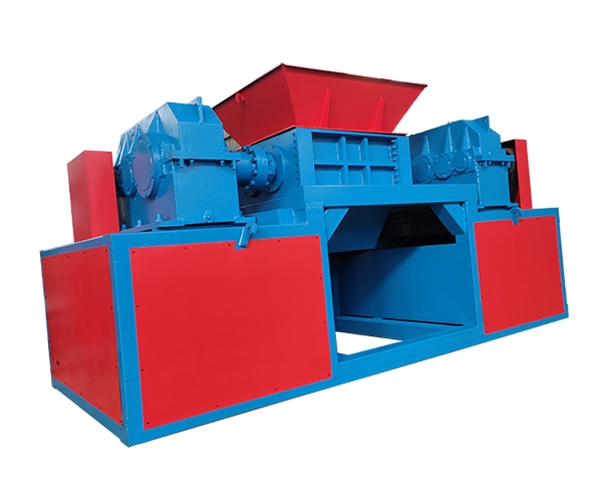

金属撕碎机作为处理金属废料的关键设备,其操作过程中存在高速旋转刀具、金属飞溅、噪音粉尘等安全隐患。为确保操作人员安全,需从个人防护、规范操作、设备维护等多方面落实以下防护措施:

一、个人防护装备

操作人员必须佩戴符合标准的防护装备:防冲击护目镜或面罩,防止金属碎屑飞溅伤眼;防切割手套(需贴合手部且不影响操作),避免手部被锋利边角划伤;降噪耳塞或耳罩,抵御长期高分贝噪音对听力的损害;穿戴防穿刺安全鞋及紧身工作服,避免金属碎片刺伤足部或衣物卷入设备。长发需盘入安全帽内,禁止佩戴松散饰物。

二、操作前安全检查

启动前需检查设备:确认刀具安装牢固无裂纹,防护罩完整覆盖旋转部件,急停按钮、过载保护等安全装置功能正常。检查润滑系统油量充足,传送带无老化松动。清理工作区杂物,确保紧急通道畅通。设备空载试运行1-2分钟,观察有无异常振动或异响。

三、规范操作流程

1. 投料控制:使用工具(如磁吸夹钳)喂料,严禁徒手推送物料。金属件长度不得超过进料口宽度80%,避免卡料。

2. 运行监控:操作时站立于安全区域,与设备保持0.5米以上距离。发现物料堵塞、异常噪音或冒烟时,立即按下急停按钮断电处理,严禁在运行中排除故障。

3. 环境管理:开启除尘设备降低金属粉尘浓度,定期洒水抑尘。工作区设置警示标识,非操作人员禁止进入危险半径(建议3米以上)。

四、维护与应急措施

1. 停机维护:检修前必须切断电源并挂“禁止合闸”警示牌,待刀具完全静止后操作。更换刀具时使用固定工具,避免滑脱伤人。

2. 定期保养:每班次清理积料,每周检查刀具磨损度(刃口磨损超过3mm需更换),每月检测轴承温度及振动值。

3. 应急准备:作业区配备急救箱(含止血带、消毒剂)、洗眼装置,张贴紧急联系电话。每季度开展机械伤害应急演练,培训人员掌握止血、固定等急救技能。

五、管理与培训

企业需建立双重预防机制,通过岗级安全教育(累计不少于24学时)、年度复训及岗位风险告知卡强化安全意识。实行“师带徒”制度,新员工实习期不少于30天。通过红外监控及智能穿戴设备实时监测违规行为,对未佩戴防护装备等行为实施分级考核。

通过系统化的防护体系,结合技术防控与管理优化,可有效降低金属撕碎作业中机械伤害、噪声聋、尘等职业风险,保障人员安全与生产连续性。