金属撕碎机作为工业领域处理金属废料的设备,不同之间的质量差异确实较为显著。这种差异不仅体现在设备性能和耐用性上,更直接影响用户的生产效率和运营成本。以下从维度解析间的质量差异:

1. 部件工艺水平决定性能上限

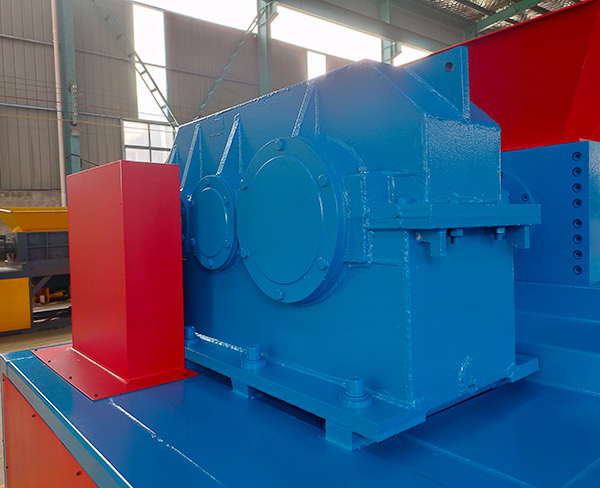

头部普遍采用高铬合金片配合真空热处理技术,洛氏硬度可达58-62HRC,单次刃磨处理量超800吨。而中小多使用普通锰片(45-50HRC),刃磨周期缩短60%。主轴系统方面,多配置SKF/FAG轴承配合浮动式密封结构,实现20000小时免维护运行,而部分国内小厂使用普通轴承寿命不足5000小时。

2. 动力系统能效差距显著

欧洲如SID、ARJES等采用变频矢量控制技术,相较传统星三角启动方案节能25%以上。德国某实测数据显示,处理304不锈钢废料时,其单位能耗比行业均值低0.8kWh/t。国产机型已开始应用永磁同步电机,但控制算法仍存在5-8%的效率差距。

3. 智能化水平拉开代际差距

配备多传感器融合系统,能实时监测刀盘温度、振动频谱、金属异物,通过机器学习算法自动优化进料速度。某意大利设备内置金属成分分析模块,可动态调整转速(±15%)以适应不同材质。而低端设备仍依赖人工经验调整,故障停机率高出3-5倍。

4. 结构设计影响运维成本

模块化设计已成为行业趋势,某瑞士刀箱更换仅需2小时,而传统焊接式结构更换需8小时以上。液压系统方面,采用负载敏感比例阀,油温波动控制在±5℃,而普通齿轮泵系统油温波动达±15℃,导致密封件寿命缩短40%。

选择建议:

处理量200吨/日以上的企业建议选择欧洲,虽然初期投资高出30-50%,但3年综合成本可降低20%。中小规模用户可考虑国产头部,重点关注其是否具备CE认证和技术。无论选择何种,建议实地考察设备处理同类物料的连续运行测试,重点关注单位能耗、刀片磨损率和异常停机频率等关键指标。