塑料撕碎机的进料速度控制是确保设备运行、延长使用寿命的关键环节,需结合物料特性、设备性能及工艺需求综合调整。以下是主要控制方法:

一、设备参数匹配

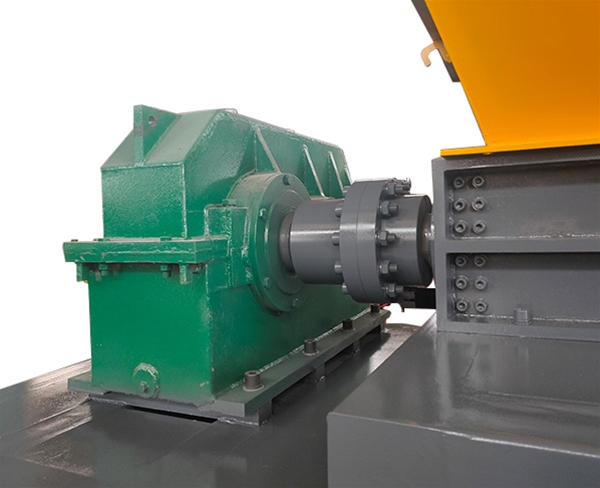

1. 电机功率与扭矩调节

进料速度需与主电机功率匹配。高功率设备可适当加快进料,但需避免超出额定扭矩导致堵料或电机过热。通过变频器调转速,可控制进料量。

2. 刀具设计影响

刀具转速、刀片间距及锋利度直接影响处理效率。钝化刀具需降低进料速度,而高转速刀具可适当提高进料量,但需防止物料堆积引发卡顿。

二、物料特性适配

1. 硬度与形状预处理

硬质塑料(如工程塑料)需降低进料速度,避免刀具过度磨损;薄膜、纤维类轻质物料可加快进料。不规则大块物料需预先破碎或均匀投料,防止堵塞。

2. 含水率控制

湿度过高的塑料易粘连,需降低进料速度并增加预烘干环节,确保物料流动性。

三、自动化控制系统

1. 传感器联动反馈

通过电流传感器监测电机负载,当电流超过阈值时自动降低进料速度;红外线或重量传感器可实时检测进料量,联动输送带调速。

2. PLC智能调控

预设不同物料类型的进料参数,系统根据实时数据动态调整输送带转速与破碎腔压力,实现节能与平衡。

四、操作经验与维护

1. 渐进式投料法

初始阶段以低速投料,观察出料粒度与设备振动情况,逐步提速至稳定状态。异常噪音或振动需立即降速排查。

2. 定期维护保障

每周检查刀具磨损度、清理筛网堵塞,确保进料通道畅通。轴承润滑不足会增大摩擦阻力,间接限制进料速度。

五、安全冗余设计

设置机械过载保护装置(如液压联轴器),在突发性超载时自动切断进料,避免设备损坏。同时保留手动调速开关,便于突发情况人工干预。

合理控制进料速度需兼顾设备性能边界与物料处理需求,通过“设备参数优化-物料适配-智能调控-人工经验”四维联动,可实现效率提升15%-30%,同时降低能耗与维护成本。建议每季度根据生产数据复盘调整控制策略。