双轴撕碎机的密封结构是防止物料泄漏的设计,其通过多层次的物理屏障和材料优化确保设备在高压、高磨损环境下稳定运行。以下是其密封机制的关键技术点:

1. 多重密封组合设计

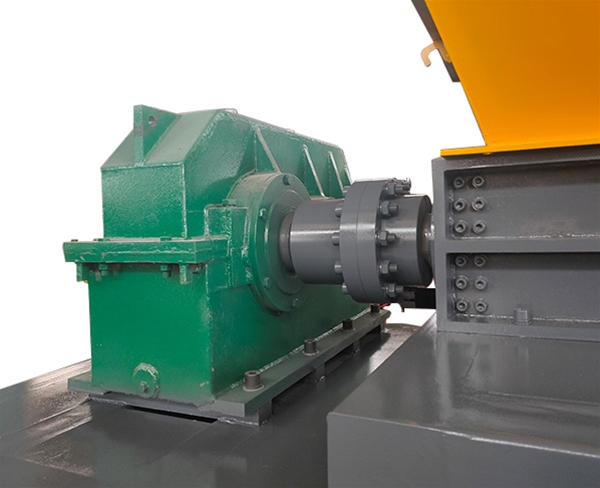

双轴撕碎机通常采用机械密封+迷宫密封+气密封的复合结构。主轴与箱体接合处设置机械密封,利用弹簧压紧的动环与静环实现端面密封,可承受高速旋转和物料冲击;外层叠加迷宫式密封,通过多道曲折间隙增加泄漏阻力,即使微量粉尘进入也会被阻挡在腔体内。部分机型还会引入压缩空气气密封系统,通过气压形成反向气流屏障,主动隔离粉尘外溢。

2. 耐磨材料的选型

密封组件采用超高分子量聚乙烯(UHMWPE)或碳化硅涂层等高耐磨材料,针对不同物料特性定制硬度与表面光洁度。例如处理金属废料时,密封面喷涂碳化钨涂层,硬度达HRA90以上,降低颗粒嵌入导致的磨损泄漏风险。轴承部位的密封圈则选用氟橡胶或氢化材质,耐油污、抗老化寿命可达8000小时以上。

3. 动态压力平衡结构

在高速剪切过程中,箱体内易形成正压导致粉尘喷溅。密封系统通过均压导流槽设计,将内部压力导向排料口方向,同时配置负压抽吸接口连接除尘设备,使密封面两侧压差始终≤50Pa,消除泄漏驱动力。实验数据显示,该设计可降低90%的逸尘量。

4. 模块化快换密封组件

采用分体式密封座结构,无需拆卸主轴即可更换密封件。例如某型号撕碎机的V型唇封模块,通过液压工具可在30分钟内完成更换,配合激光对中仪确保安装精度±0.02mm,大幅缩短停机时间。同时设置磨损监测传感器,实时反馈密封间隙数据,实现预防性维护。

5. 特殊工况的定制方案

针对含水率>15%的粘性物料,在密封腔体内增设螺旋导流片,利用离心力将浆液甩回破碎腔;处理物料时,采用惰性气体填充密封腔体,配合防静电碳纤维密封环,形成本质安全防护。

通过上述技术集成,现代双轴撕碎机的密封系统可实现99.5%以上的密封效率,满足ISO 8573-1 Class 0无油无尘标准,显著延长设备大修周期至2万小时以上。实际应用中需定期检查密封面磨损量(建议阈值≤0.5mm)并清理残留物,以维持密封性能。