在塑料撕碎机处理橡胶材料时,橡胶的硬度确实存在一定限制,主要与设备性能、撕碎效率及刀具寿命密切相关。以下从硬度影响、设备适配及操作建议三方面展开分析:

一、橡胶硬度对撕碎过程的影响

1. 硬度范围界定

橡胶硬度通常以邵氏A(Shore A)衡量,常见工业橡胶制品硬度范围在30A至90A之间。对于塑料撕碎机而言,50A-80A是较适宜处理的硬度区间。硬度过高(>8)的橡胶脆性增加,可能导致刀具过度磨损或崩刃;硬度过低(<40A)的橡胶则因过软易缠绕刀具,降低效率甚至引发卡机。

2. 物理特性与能耗关联

高硬度橡胶需要更高剪切力,导致电机负载增加约15%-30%;低硬度橡胶因弹性形变显著,可能延长撕碎时间,间接提升能耗。需根据硬度匹配设备功率,避免超负荷运行。

二、设备设计对橡胶硬度的适配性

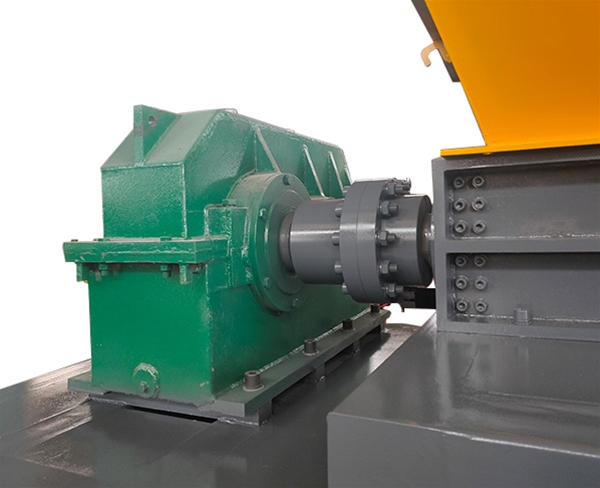

1. 刀具材质与结构优化

处理高硬度橡胶(如轮胎再生胶)时,建议采用Cr12MoV合金钢刀具,硬度需达HRC58-62,配合双轴交错式设计增强剪切力。针对软橡胶(如硅胶),可选用表面镀钛涂层刀具以减少粘附,刀片间隙应缩小至2-3mm防止缠料。

2. 辅助系统配置

高温环境或连续作业时,软橡胶易因摩擦发热软化,需配置水冷系统控制腔体温度在60℃以下。高硬度物料处理线建议增加磁选装置,避免金属杂质加剧刀具磨损。

三、操作建议与行业实践

1. 预处理与参数调整

对于超范围硬度橡胶(如>90A的硬质工程胶),建议行冷冻脆化处理(-30℃低温破碎),或调整撕碎机转速至20-30rpm以降低冲击损伤。进料尺寸需控制在<15cm3,确保破碎均匀性。

2. 维护周期优化

处理硬度70A以上橡胶时,刀具刃磨周期需缩短30%-40%,定期检查轴承及传动系统润滑状态。实际案例显示,某厂商处理80A橡胶时采用“工作2小时停机30分钟”的间歇模式,刀具寿命延长2.3倍。

总结:橡胶硬度直接影响撕碎机选型与运行策略,用户需明确物料硬度参数,结合设备厂商提供的适配方案,通过预处理、参数优化及维护策略调整,实现安全的生产目标。建议在采购前进行物料试机,获取定制化解决方案。