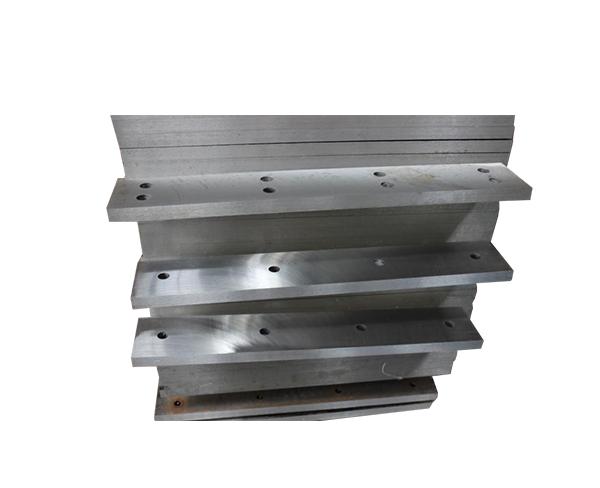

双轴撕碎机刀片的材质与耐磨性之间存在直接且密切的关系,材料的选择直接影响刀片的使用寿命、破碎效率及维护成本。以下是常见材质及其耐磨性分析:

一、刀片材质类型与特性

1. 高碳钢(如T10/T12)

高碳钢硬度高(HRC 58-62),耐磨性较好,但韧性较低,易发生脆性断裂。适用于破碎硬度中等的塑料、木材等物料,成本较低,但需频繁更换。

2. 合金工具钢(如Cr12MoV、D2钢)

添加铬、钼、钒等元素,提升硬度(HRC 60-63)和韧性,耐磨性显著优于高碳钢。通过热处理优化晶粒结构,适合处理金属废料、橡胶等高强度物料,是主流选择。

3. 高速钢(如HSS)

含钨、钴元素,红硬性优异,高温下仍能保持高硬度(HRC 63-67),耐磨性。但成本较高,常用于高转速、高负荷工况下的金属破碎。

4. 硬质合金(如钨钴类YG8)

碳化钨与钴烧结而成,硬度可达HRA 89-93,耐磨性远超钢材。常以刀尖镶嵌形式使用,适用于破碎高硬度金属或矿石,但抗冲击性较差,需配合韧性基体。

5. 陶瓷涂层/复合材料

表面喷涂碳化钛(TiC)或氮化钛(TiN)涂层,可提升基材表面硬度(HV 2000以上),减少磨损。多用于轻载、高耐磨需求场景,但涂层易剥落。

二、耐磨性影响因素

- 硬度与韧性平衡:硬度高可抵抗磨料磨损,但韧性不足易崩刃。例如硬质合金耐磨但脆,需通过结构设计(如锯齿形刀刃)分散应力。

- 热处理工艺:淬火+回火可细化晶粒,提升材料综合性能。D2钢经真空淬火后耐磨性提高30%以上。

- 微观结构:碳化物分布均匀性(如Cr12MoV中M7C3碳化物)直接影响抗磨损能力,粗大碳化物易成为裂纹源。

三、选材建议

- 金属废料破碎:优先选用硬质合金镶块刀片或高速钢,兼顾耐磨与抗冲击。

- 塑料/橡胶:Cr12MoV或D2钢优,表面可镀铬进一步延长寿命。

- 工况:采用梯度材料设计,基体为韧性合金钢,刃部复合硬质合金层。

四、经济性考量

耐磨性提升往往伴随成本增加,需根据物料硬度、产能需求平衡初期投入与维护成本。例如处理玻璃纤维等磨蚀性物料时,硬质合金刀片虽单价高,但寿命延长3-5倍,长期更经济。

综上,刀片材质需结合破碎对象特性、设备负荷及成本预算综合选择,并通过优化热处理和结构设计实现耐磨性与韧性的匹配。