秸秆撕碎机刀片与物料间的摩擦系数是一个动态参数,其数值受多种因素影响,通常在0.25-0.6范围内波动。以下是具体分析:

1. 摩擦系数的决定因素

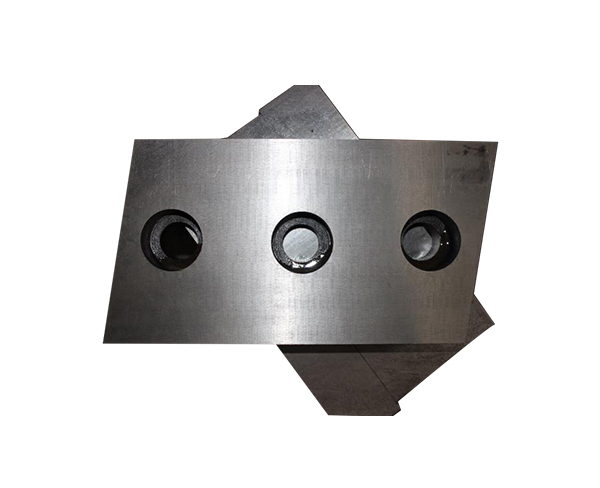

- 刀片材质:高碳钢或合金片表面硬度高,摩擦系数较低(约0.3-0.45);若刀片镀层(如碳化钨),摩擦系数可进一步降低至0.25-0.35。

- 秸秆特性:干燥秸秆纤维素含量高,表面粗糙,摩擦系数较高(0.4-0.6);含水率15%以上的秸秆因水分润滑作用,摩擦系数降至0.3-0.45。

- 接触状态:刀片刃口锋利时以剪切为主,摩擦系数较低;磨损后转为挤压摩擦,系数可能升高20%-30%。

2. 实际工况的影响

- 动态摩擦效应:撕碎机刀片线速度通常为15-30m/s,高速下物料与刀片接触时间短,动摩擦系数比静态低10%-15%。

- 温度变化:连续工作导致刀片升温至80-120℃,钢材热膨胀会增大接触面积,摩擦系数可能增加0.05-0.1。

- 杂质影响:混杂泥沙的秸秆会使摩擦系数额外增加0.1-0.2,加速刀片磨损。

3. 工程优化方向

- 表面处理:激光熔覆0.2mm陶瓷涂层的刀片可降低摩擦系数至0.2-0.25,延长寿命3-5倍。

- 湿度控制:将秸秆含水率控制在12%-18%区间,可实现摩擦系数与撕碎效率的平衡。

- 角度设计:刀片倾角从90°调整为75°-80°,可减少法向力,等效降低摩擦损耗15%。

4. 测试方法建议

实验室可采用旋转摩擦试验机模拟工况,加载压力设定为20-50N/cm²,滑动速度匹配实际刀片线速度。需注意田间秸秆含杂率(通常3%-8%)对测试结果的偏差影响。

实际应用中建议通过能耗监测反推等效摩擦系数:当撕碎吨秸秆电耗超过8kWh时,往往表明摩擦系数已超过0.5,需检查刀片状态或物料预处理效果。