双轴撕碎机刀片在破碎食品时需满足以下要求,以确保安全性、效率性和合规性:

1. 材质安全与耐腐蚀性

食品直接接触刀片,材质必须符合食品级标准(如304/316不锈钢),避免重金属迁移或化学污染。需具备强耐腐蚀性,防止与酸性、高盐分或含添加剂的食品发生反应。表面需抛光至Ra≤0.8μm,减少残留物附着,并通过FDA或EC1935/2004认证。

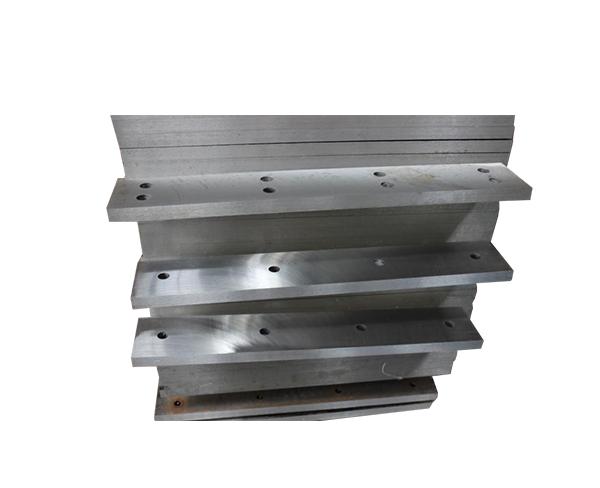

2. 刃口设计与耐磨性

刀片需采用特殊热处理工艺(如真空淬火+低温回火),使硬度达HRC55-60,同时保持韧性(冲击韧性≥25J/cm²)。针对不同食品特性设计刃型:如锯齿刀破碎冷冻肉类、刀处理果蔬纤维。刃部可镀覆TiAlN涂层(厚度3-5μm),提升耐磨性并延长2-3倍使用寿命。

3. 卫生结构设计

采用快拆式模块化结构,刀片间距控制±0.1mm,确保无死角。配合CIP清洗系统,要求30分钟内完成拆卸、清洗和重组装流程。刀轴密封需达到IP69K等级,防止液体渗入轴承。

4. 动态力学适配

根据食品物性调整参数:处理脆性物料(如饼干)时,刀速控制在20-30rpm;高韧性食材(肉筋)则需提升至50rpm并增加扭矩至2000N·m。采用交错式刀片排列(夹角15°-30°),实现剪切同时保证粒径均匀度(偏差<10%)。

5. 安全防护机制

配置红外线急停系统(响应时间<0.1秒)和过载保护模块(电流阈值设定为额定值120%)。刀片根部设计应力释放槽,降低断裂风险。运行噪音需控制在75dB以下,符合食品厂环境标准。

6. 合规性与可追溯性

刀片制造需通过ISO22000和HACCP体系认证,每批次提供材料溯源报告(包括冶炼炉号、热处理曲线等)。建议每生产200小时进行无损检测(磁粉探伤+超声波检测),确保无微观裂纹。

通过上述技术优化,双轴撕碎机刀片在食品加工中可实现每小时处理1-5吨物料的效率,同时满足食品安全和能耗标准(单位能耗≤0.15kWh/kg)。定期维护周期可延长至400-600小时,显著降低综合使用成本。