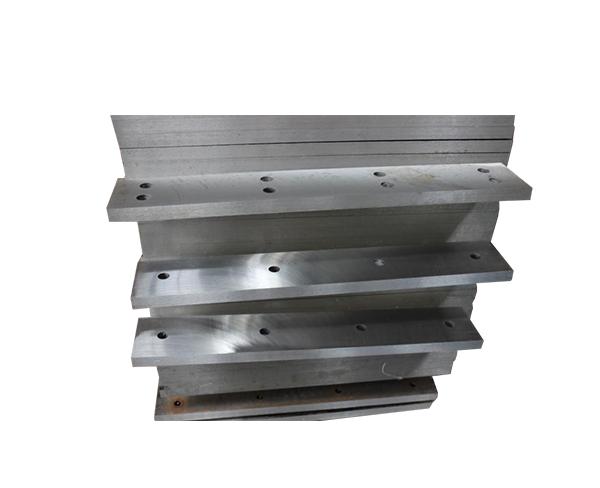

双轴撕碎机刀片安装时避免偏心是确保设备运行、延长使用寿命的关键。以下为具体操作要点:

一、安装前准备工作

1. 清洁检查:清理刀轴、刀盘及安装孔内杂质,使用千分尺检测刀轴直线度偏差需≤0.05mm,刀盘端面跳动不超过0.1mm。

2. 刀具分组:按重量公差±5g标准对刀片进行分组,确保每组刀具重量均衡。

二、定位安装技术要点

1. 对称安装法:采用交叉对称安装顺序,先安装12点、6点方位刀片,再装3点、9点方位,确保径向受力对称。

2. 定位工装使用:安装定位销(公差H7/g6配合)保证轴向间距精度,相邻刀片间距误差控制在±0.3mm内。

3. 预紧力控制:使用扭矩扳手分三次紧固螺栓,终扭矩值达到厂家规定值的±5%范围(通常M24螺栓为650-700N·m)。

三、间隙调整标准

1. 动定刀间隙:保持0.3-0.5mm间隙,使用塞尺多点检测,沿轴向每200mm检测点不少于3个。

2. 轴向游隙:轴承端面间隙调整至0.08-0.12mm,采用压铅法测量确保精度。

四、动平衡检测

安装后需进行动平衡测试,不平衡量应≤G6.3级标准(按ISO1940),对应转速1500rpm时允许不平衡量≤15g·mm/kg。

五、运行验证

空载试车时轴承部位振动值≤4.5mm/s(符合GB10095标准),负载运行初期应监测温升,轴承温度不超过环境温度+35℃且温度≤75℃。

注意事项:每次换刀后需重新校验动平衡,建议每运转200小时检查螺栓预紧力衰减情况。对于处理金属物料的设备,建议每50工作小时进行刀具状态检查。

通过严格的工艺控制和标准化操作流程,可有效控制偏心量在0.1mm以内,使设备振动降低40%以上,刀具寿命延长约30%。