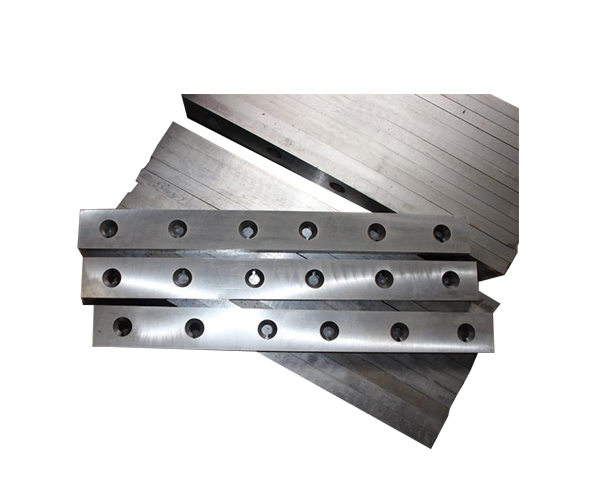

双轴撕碎机刀片与刀轴的连接方式是设备稳定性和效率的关键,常见的连接方式主要包括以下几种:

1. 螺栓固定式连接

这是普遍的连接方式,通过在刀片基座和刀轴上设计匹配的螺栓孔,利用高强度螺栓将刀片紧固在刀轴上。通常配合定位销或止动垫片防止松动。

优点:结构简单、拆装便捷,便于刀片更换和维护,适合频繁调整刀片排列的工况。

缺点:长期振动可能导致螺栓预紧力下降,需定期检查;若物料冲击力大,螺栓易疲劳断裂。

应用:适用于中低负荷场景,如处理塑料、木材等中等硬度物料。

2. 键槽+压板式连接

刀轴表面加工键槽,刀片内孔对应位置设置键位,通过平键或花键传递扭矩,再配合压板与螺栓横向固定。

优点:定位,抗剪切能力强,可承受高扭矩;键连接分散应力,延轴寿命。

缺点:加工精度要求高,刀轴键槽削弱了整体强度,需定期检查键的磨损情况。

应用:适合处理金属、轮胎等高强度或大块物料的撕碎场景。

3. 焊接式连接

刀片直接焊接在刀轴表面,常见于小型设备或特殊刀片设计。

优点:结构紧凑,无需额外连接件,刚性强且无松动风险。

缺点:焊接热影响区可能降低刀轴力学性能;刀片损坏后更换困难,需切割重焊,维护成本高。

应用:多用于低负荷、固定刀片配置的小型设备,或一次性使用场景。

4. 胀套锁紧式连接

采用锥形胀套嵌入刀片内孔与刀轴之间,通过螺栓轴向拉紧使胀套径向膨胀,利用摩擦力固定刀片。

优点:无键槽削弱刀轴,拆装便捷且对中性好,可重复使用。

缺点:胀套加工精度要求高,长期使用后摩擦力可能下降,需定期复紧。

应用:适用于高转速、需频繁调整刀片角度的设备,如精细化撕碎场景。

5. 模块化卡扣式连接

刀轴设计为多边体或异形结构,刀片内孔形状与之匹配,通过卡扣或楔形块锁紧。

优点:安装快速,无需工具即可完成更换,适合自动化生产线。

缺点:结构复杂,制造成本高,承载力相对较低。

应用:多见于处理轻质物料(如纸张、薄膜)的智能化设备。

选型建议

- 负荷等级:高扭矩场景优选键槽或胀套连接;低负荷可选用螺栓或卡扣式。

- 维护需求:频繁换刀场合推荐螺栓或胀套;长期固定则考虑焊接或键槽。

- 成本因素:焊接成本低但维护贵,胀套和模块化设计初期投入较高。

合理选择连接方式需综合设备功率、物料特性及生产需求,同时定期检查紧固状态,以确保设备稳定运行。