双轴撕碎机的刀片安装方向具有明确的技术要求,直接影响设备性能、寿命及安全性。以下是关键要点:

1. 刃口方向与剪切原理

刀片通常设计为单刃或双刃结构,需确保刃口朝向物料进入方向。错误的安装会导致刃口无法有效剪切,转而依赖挤压破碎,加剧磨损并增加能耗。双轴刀片需呈交错排列,形成剪切角以实现撕碎。若方向颠倒,两轴刀片可能发生碰撞,损坏刀具或主轴。

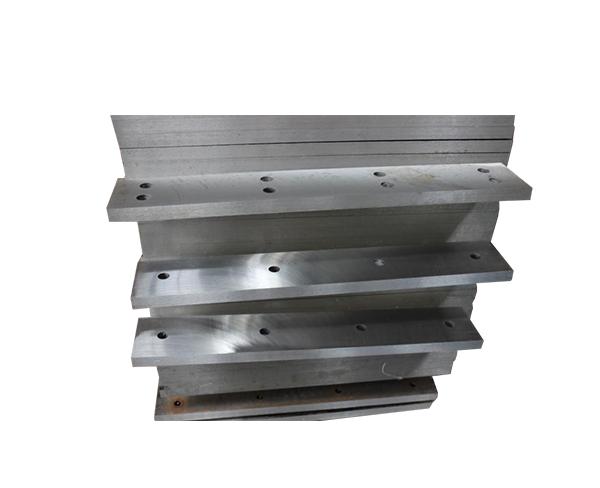

2. 刀片排列顺序与间隙控制

相邻刀片需按螺旋线或特定角度错位安装,避免同相位重叠。安装时需结合间隔套调节轴向间距,确保刀片间形成合理剪切间隙(通常为物料厚度的1/2-2/3)。方向错误会导致间隙不均,引发物料堵塞或过载停机。

3. 动平衡与轴向受力

刀片组安装后需满足动平衡要求。对称位置的刀片重量差应小于5g,避免高速旋转时(通常500-1500rpm)产生剧烈振动。反向安装可能破坏平衡,加速轴承磨损,甚至引发断轴事故。

4. 材质特性与热处理面

硬质合金刀片(如65Mn表面淬火)需将硬化面朝向外侧。涂层刀片(TiN/TiAlN)的镀层面应朝向物料接触侧,错误安装会导致基材过快磨损,使涂层失去保护作用。

5. 螺栓紧固力学要求

安装时需按对角线顺序分三次预紧螺栓,终扭矩需达到设计值(通常M24螺栓需450-600N·m)。反向安装可能导致螺栓承受异常剪切力,造成断裂风险。

6. 物料适配性调整

处理金属时多采用小角度(15°-20°)直刃刀片,而破碎纤维物料需大角度(30°-45°)钩型刃口。安装前需根据物料特性选择刀片类型及朝向,例如处理电缆时应使刃口沟槽与铜线走向垂直以提高剥离效率。

正确安装可提升产能15%-30%,延片寿命2-3倍。建议每次更换刀片后空载试运行,检测电流波动是否在额定值10%以内,并通过出料粒度分布验证安装效果。定期使用塞尺检查刀片间隙,偏差超过0.2mm需重新调整。