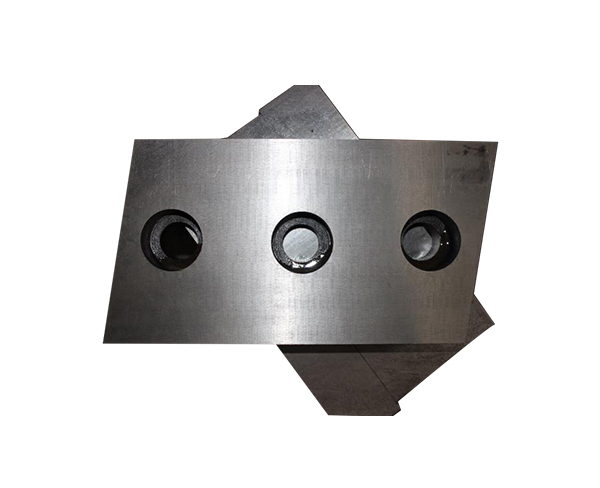

双轴撕碎机刀片表面抛光是提升其耐磨性、耐腐蚀性和降低摩擦阻力的关键工艺。以下是常见抛光方法及操作要点:

一、机械抛光

1. 粗抛阶段

采用80-120目砂轮或砂带去除加工刀痕,注意沿刀片刃口方向匀速打磨,避免局部过热导致材料退火。

2. 精抛阶段

换用400-800目抛光轮配合氧化铝研磨膏,转速控制在800-1200rpm,抛光后表面粗糙度可达Ra0.4-0.8μm。

3. 喷砂处理

使用80-120目棕刚玉砂粒,气压0.5-0.8MPa,喷距150-200mm,可形成均匀亚光表面。

二、化学抛光

1. 酸性溶液法

采用(15%)+(5%)混合液,浸泡时间3-5分钟,需配置抽风装置与耐酸容器。

2. 碱性抛光液

(20%)+磷酸三钠(10%)溶液,温度控制在60-80℃,处理时间10-15分钟。

3. 环保型抛光剂

新型无铬钝化剂可减少污染,需配合超声波清洗机使用效果更佳。

三、电解抛光

1. 工艺参数

磷酸基电解液(比重1.7),电压12-18V,电流密度15-30A/dm²,处理时间5-8分钟。

2. 夹具设计

钛合金夹具需保证导电接触面积>70%,防止局部过腐蚀。

3. 后处理

电解后立即用纯水冲洗,80℃热风烘干。

四、注意事项

1. 刃口保护

抛光时需用护套覆盖刃口,避免钝化(刃口区域粗糙度应保持Ra0.8-1.6μm)。

2. 温度控制

加工温度不超过200℃,防止高碳钢材料发生回火脆性。

3. 防锈处理

抛光后立即涂覆防锈油或进行镀铬处理(镀层厚度0.01-0.03mm)。

五、质量检测

使用表面粗糙度仪检测Ra值,配合金相显微镜观察表面微观结构。建议每批次抽检3-5片,平面度误差需≤0.05mm/m,表面硬度波动范围控制在±2HRC以内。

通过合理的抛光工艺,可使刀片使用寿命提升30%-50%,同时降低设备运行能耗约15%。实施时需根据材料特性(如9CrSi工具钢或硬质合金)选择适配工艺,并做好废水废气处理。