双轴撕碎机刀片刃口钝化会直接影响设备破碎效率及能耗,需及时处理以恢复性能。以下是处理步骤及注意事项:

---

1. 拆卸与检查

- 安全操作:停机断电后,使用工具(如液压拔轴器)拆卸刀片组,避免敲击损伤主轴或轴承。

- 磨损评估:检查刃口钝化程度。若局部磨损深度<2mm,可修复;若出现裂纹或缺口,建议直接更换。

---

2. 刃口修复方法

- 机械刃磨:

- 工具选择:采用高精度磨床或手持角磨机(配金刚石砂轮),确保刃口角度与原始设计一致(通常为30°-45°)。

- 控温要求:分段打磨,避免温度超过200℃,防止钢材退火软化。可喷水降温或间隔冷却。

- 堆焊修复:

- 焊材匹配:选用耐磨焊条(如D667、D507)或药芯焊丝,预热刀体至150℃减少内应力。

- 工艺要点:分层堆焊,单层厚度≤3mm,焊后保温缓冷,精磨至标准尺寸。

---

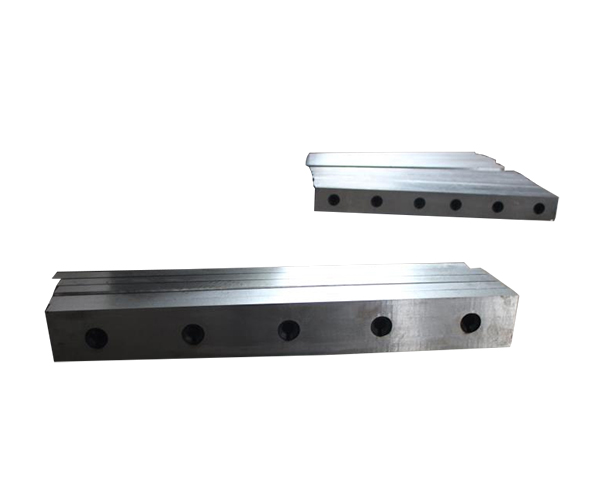

3. 更换新刀片

- 材质选择:优先选用Cr12MoV、SKD-11等高碳高铬钢,或表面渗碳/氮化处理的合金刀片,提升耐磨性。

- 动平衡测试:安装前需对刀片组进行动平衡校准,误差控制在5g以内,避免高速运转时振动加剧。

---

4. 预防维护措施

- 定期保养:每工作200-300小时检查刃口,清理缠绕物料。建议每半年拆检一次。

- 参数优化:根据物料硬度调整转速(通常20-50rpm)和进料速度,避免超负荷运行。

- 润滑管理:主轴轴承每500小时加注高温润滑脂,减少摩擦热传导至刀片。

---

注意事项

- 修复后的刀片需进行硬度检测(HRC58-62为佳),确保耐磨性。

- 安装时采用扭矩扳手紧固螺栓,按对角线顺序分次拧紧,防止受力不均。

通过规范修复流程与预防性维护,可延片寿命30%以上,同时降低设备能耗15%-20%。对于高频率使用的生产线,建议配置备用刀片组以减少停机损失。