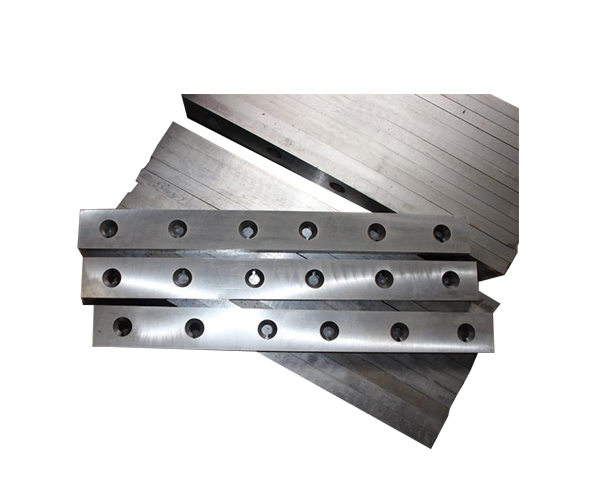

单轴撕碎机刀片在破碎陶瓷时可能面临多重风险,需从设备安全、操作效率及维护成本等方面综合分析:

1. 刀片磨损加剧

陶瓷材料硬度高(莫氏硬度6-8级),远超普通金属刀片的耐磨极限。高速旋转中,刀片刃口与陶瓷反复碰撞易导致刃口钝化、微崩裂甚至大面积缺损。长期作业可能使刀片寿命缩短50%以上,需频繁停机更换,增加维护成本。建议选用碳化钨涂层或工具钢材质刀片,并优化刀刃角度以分散冲击力。

2. 刀体断裂风险

陶瓷破碎时产生的尖锐碎片可能卡入刀片间隙,造成瞬时过载。单轴结构扭矩集中于主轴,当碎片卡阻时易引发刀体扭转变形甚至断裂。统计显示,陶瓷破碎作业中刀片断裂概率比处理塑料高3-5倍。需配置过载保护装置,并控制进料速度不超过额定值的70%。

3. 二次伤害风险

高速飞溅的陶瓷碎片(初速度可达30m/s)可能穿透常规防护网。实验数据显示,厚度2mm的304不锈钢防护网在距离1m处被陶瓷片击穿的概率达12%。建议采用多层复合防护(外层钢丝网+内层聚碳酸酯板),同时设置安全联锁装置,确保设备运行时防护门无法开启。

4. 系统振动超标

陶瓷不规则破碎产生的冲击振动频率常与设备固有频率重叠,导致振幅放大。实测振动值可达ISO 10816标准的3倍,加速轴承磨损。应对策略包括加装橡胶-金属复合减震基座,并在主轴安装动态平衡调节器。

5. 隐性成本增加

每吨陶瓷破碎的刀具成本约为塑料处理的8-12倍,且产能下降40%。经济性分析表明,当处理量低于2吨/日时,采用颚式破碎机综合成本更低。建议对陶瓷物料进行预破碎(粒径<50mm)后再进入撕碎机,可提升效率30%并延片寿命。

实际应用中需结合物料特性(如是否含金属嵌件)、产能需求及安全规范进行设备选型与工艺优化,必要时采用多级破碎方案以平衡风险与效益。