保持单轴撕碎机刀片刃口锋利度的关键在于合理选材、规范操作和系统化维护。以下是具体措施:

一、优化刀片材质与工艺

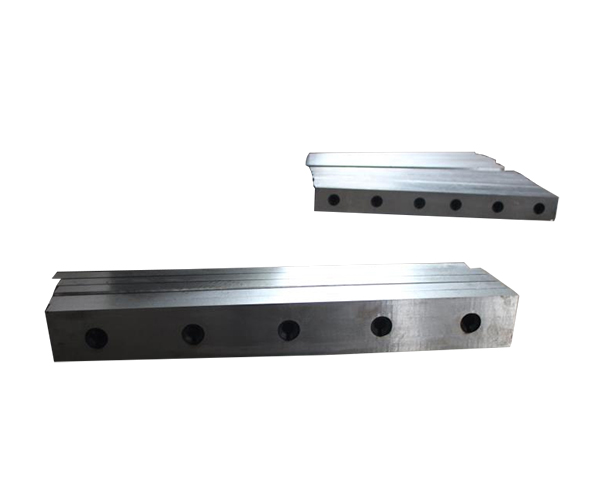

1. 选用耐磨材料:优先选择高碳合金钢(如Cr12MoV、SKD-11)或钨钢涂层刀片,洛氏硬度需达HRC58-62,确保基体耐磨性。表面可进行渗氮处理或喷涂碳化钨(WC)涂层,提升表面硬度至HV1200以上。

2. 精密刃口设计:采用双面结构(刃角建议25°-35°),通过CNC磨床加工保证刃口直线度误差≤0.02mm,减少应力集中。

二、规范操作流程

1. 负载控制:通过电流监测设备确保电机负载不超过额定值的85%,处理金属时建议投料速度≤1.5吨/小时,塑料类物料可提升至3吨/小时。

2. 温度管理:安装红外测温仪实时监控刀箱温度,超过120℃时启动强制冷却系统。建议每工作2小时停机15分钟自然冷却。

三、科学维护体系

1. 清洁规程:每次停机后使用高压(0.6-0.8MPa)清理刀片间隙,每周用无水乙醇深度清洁刃口,防止物料酸化腐蚀。

2. 润滑方案:采用食品级锂基润滑脂,每8小时通过集中润滑系统注入5-8ml,确保轴承位摩擦系数<0.15。

3. 刃磨周期:建立磨损量监测台账,当刃口倒角宽度>0.5mm时需修磨。使用金刚石砂轮(粒度80-120目)沿原刃角打磨,单次磨削量控制在0.05-0.1mm。

四、预防性维护策略

1. 动平衡校正:每季度进行动平衡测试,允许残余不平衡量≤G6.3级(按ISO1940标准)。

2. 间隙调整:硬质物料处理时刀片间隙设为1-2mm,软性物料可放宽至3-5mm,使用塞尺每班次检测间隙偏差。

3. 失效预警:安装振动传感器,当振幅超过8mm/s时触发预警,避免疲劳断裂。

通过上述措施,刀片使用寿命可延长30%-50%,吨处理能耗降低15%以上。建议建立全生命周期管理系统,结合设备OEE(全局设备效率)指标优化维护计划,实现综合成本。