单轴撕碎机刀片在处理织物类物料时的效果受多重因素影响,需结合设备特性与物料特性综合分析。以下从工作原理、适用性、优势及局限性等方面展开说明:

1. 工作原理与结构适配性

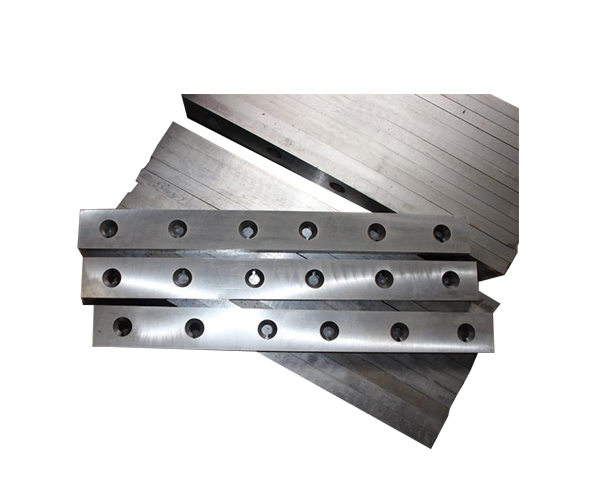

单轴撕碎机采用主轴旋转带动动刀与箱体定刀形成剪切作用,配合筛网控制出料粒度。其刀片多采用合金钢材质并经过热处理,具备较高硬度和耐磨性。针对织物纤维特性,刀刃设计常采用钩型或锯齿状结构,通过撕裂与拉扯增强对柔性材料的破碎效率。主轴低速高扭矩的特性(通常转速20-50rpm)可产生600-2000Nm剪切力,有效避免纤维缠绕。

2. 处理效果优势

- 破碎均匀性:对棉纺织品、化纤布料等可实现10-50mm的条状或块状破碎,满足纺织废料回收的尺寸要求,利于后续开松或熔融再生。

- 处理效率:每小时处理量可达200-800kg(视机型功率而定),较传统裁剪设备效率提升3-5倍。

- 适应性:可处理包含金属配饰(纽扣、拉链)的混合织物,通过磁选装置分离杂质,降低预处理成本。

3. 技术局限性

- 高弹性材料挑战:处理氨纶等高弹性纤维时,需调整刀片间隙至1-2mm并降低进料速度,否则易出现回弹导致的堵料。

- 能耗经济性:对比双轴机型,单轴设备单位能耗高15-20%,但维护成本低30%(无齿轮箱同步系统)。

- 纤维缠绕风险:连续处理涤纶长丝织物超过2小时时,建议配置自动反转功能清除缠绕,或采用表面镀钛刀片降低摩擦系数。

4. 应用场景建议

适用于服装厂边角料、废旧纺织品回收站等场景,特别推荐处理含杂质较多的混合织物。对于纯棉制品破碎,刀片寿命可达800-1200工作小时;而处理玻璃纤维增强织物时需选用碳化钨涂层刀片,并将主轴硬度提升至HRC58-62。

实际应用中建议搭配预破碎装置处理超大件纺织品,并配置喷雾降尘系统抑制纤维扬尘。通过优化刀片参数与工艺流程,单轴撕碎机在织物处理领域仍具有较高优势。