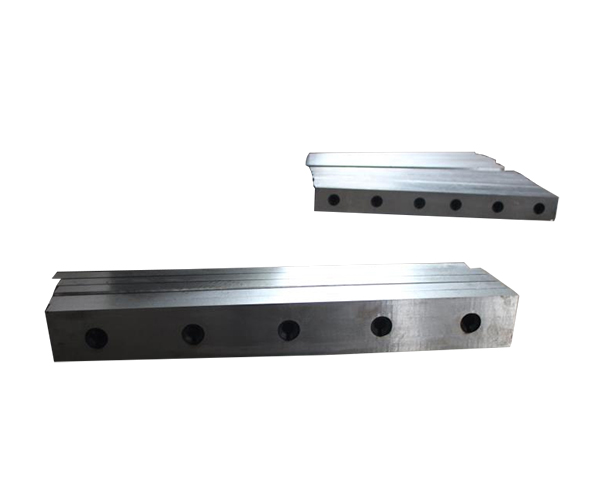

单轴撕碎机刀片材质的选择直接影响设备的能耗效率,主要从材料硬度、耐磨性、韧性及表面处理工艺等方面影响能量消耗。

1. 材料硬度与切割阻力

刀片材质的硬度决定了切割物料时的阻力大小。高硬度材质(如工具钢SKD-11或高速钢)能有效减少切割时的塑性变形,降低切割阻力,从而减少电机负荷。例如,硬度达HRC 60以上的刀片可显著降低软质塑料或橡胶的撕碎能耗约15%-20%。但硬度过高可能导致脆性增加,需平衡硬度与韧性。

2. 耐磨性与持续效率

耐磨性直接影响刀片寿命及维护频率。采用合金钢(如Cr12MoV)或碳化钨涂层的刀片,其耐磨性比普通高碳钢提升3-5倍。刀片磨损后,刃口钝化会导致切割时摩擦阻力增大,能耗上升约30%-50%。例如,处理金属废料时,未涂层刀片每8小时需停机修磨,而耐磨涂层刀片可延长至40小时,减少停机能耗损失。

3. 韧性设计与能量损耗

韧性不足的材质(如某些高碳钢)易发生崩刃或断裂,导致刀片间隙增大,物料反复挤压而非有效剪切,额外增加10%-15%能耗。通过添加钒、钼等元素提升合金钢的韧性(如DC53钢),可在高冲击负荷下保持刃口完整性,避免无效做功。

4. 表面处理工艺优化

渗氮、PVD涂层等技术可降低刀片表面摩擦系数。例如,TiAlN涂层使刀片表面摩擦系数从0.6降至0.3,处理纤维类物料时可节能8%-12%。同时,耐腐蚀涂层(如DLC)在湿垃圾处理中减少锈蚀导致的摩擦损耗,延长切割周期。

5. 材质与物料匹配

不同物料对刀片材质有差异化需求:处理玻璃纤维需高硬度片(降低30%能耗),而破碎金属则需韧性更强的合金钢。材质选择不当会导致能耗增加20%以上,甚至引发设备过载。

结论

优化刀片材质需综合考量物料特性、成本及能耗目标。采用高硬度合金钢+表面涂层的组合方案,通常可降低长期综合能耗25%-40%,同时通过延长换刀周期减少停机损失。企业可通过能耗监测对比不同材质下的单位电耗(kWh/t),选择优方案。