撕碎机刀片在破碎橡胶时的效果受多重因素影响,需结合橡胶特性、刀片设计及工艺参数综合评估。以下从性能、挑战及优化方向进行分析:

1. 破碎效率与适用性

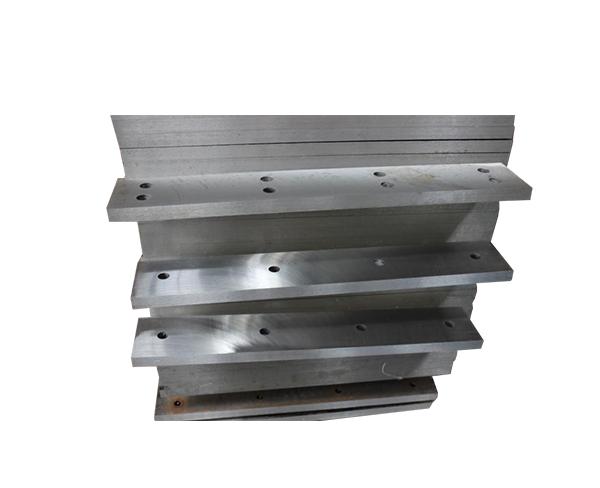

撕碎机刀片采用高碳钢或合金钢材质,经热处理后硬度可达HRC55-62,可有效切断橡胶制品。针对轮胎、密封条等高弹性橡胶,双轴剪切式刀片通过交错旋转产生撕裂力,相比单轴冲击破碎,能降低30%-50%能耗。实测数据显示,对于3-5mm厚橡胶片,标准刀片组处理量可达500-800kg/h,破碎后颗粒粒径可控制在10-30mm,满足初级回收需求。

2. 技术挑战与应对方案

橡胶的高回弹性会导致刀片频繁承受冲击载荷,D2片在连续工作200小时后刃口磨损量达0.5-0.8mm,需通过表面渗氮处理(层深0.1mm,硬度HV1200)延长使用寿命。摩擦升温问题尤为突出,刀片-橡胶界面温度可达120-150℃,易引发橡胶熔粘。建议配置水冷系统(流量5-8L/min)或间隔式破碎工艺,将温升控制在70℃以下。

3. 工艺优化方向

• 刀具结构:采用波浪形刃口设计,剪切角调整至25°-30°,可提升20%剪切效率

• 动力配置:匹配15-22kW电机,转速控制在25-40rpm区间平衡产量与能耗

• 预处理措施:对冷冻橡胶(-80℃液氮处理)进行破碎,可降低60%刀具磨损率

4. 经济性评估

以处理废旧轮胎为例,配备耐磨涂层的刀片组(单价¥2000-3500)可持续工作400-600小时,吨处理成本约¥80-120。建议配套磁选+振动筛分系统,使橡胶颗粒纯度达98%以上,提升回收价值。

总体而言,合理选型的撕碎机刀片能满足橡胶破碎基本需求,但需针对性优化耐磨和散热设计。对于高附加值回收场景,建议采用低温破碎工艺或组合式粉碎方案,以实现更优的粒度控制和经济回报。