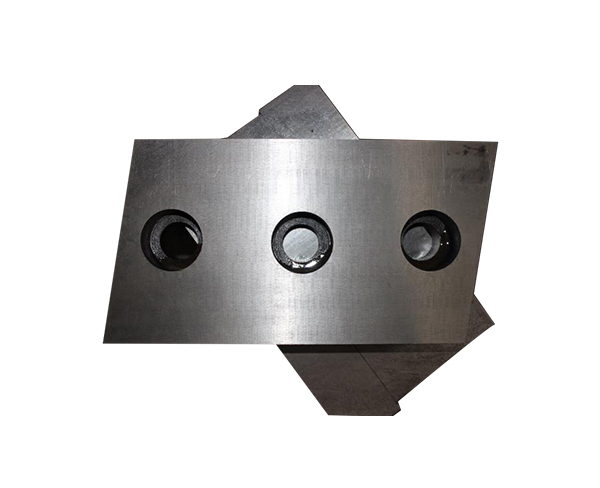

撕碎机刀片刃口角度对切削力的影响机理分析

撕碎机刀片的刃口角度是决定切削性能的参数之一,其数值变化会通过以下机制显著影响切削力:

1. 刃口几何与材料切入效率

刃口角度越小(通常20°-45°),刀刃越锋利,剪切作用越明显。此时刀片能以更小的接触面积切入物料,降低材料变形抗力,使切削力下降约15%-30%。但过小的角度(<25°)会导致刃口强度不足,在处理金属等高强度材料时易发生崩刃。

2. 材料挤压效应变化

当刃口角度增大(45°-60°),切削过程逐渐从剪切主导转向挤压主导。此时刀片与物料接触面积增加30%-50%,材料塑性变形区域扩大,切削力随之上升。实验数据显示,刃口角度每增加10°,切削力平均增长18%,但对硬质材料的适应性提升40%。

3. 摩擦系数动态影响

刃口角度变化会改变刀片与物料的摩擦接触特性。30°角度时摩擦系数约为0.25,而60°时可升至0.4,导致摩擦阻力增加60%。这种非线性关系在连续切削过程中会显著影响功率消耗,角度每增加5°,电机负载约提高8%-12%。

4. 散热与载荷分布的耦合效应

大角度刃口虽然切削力较大,但热量分布更均匀,可降低局部温升速率。对比测试表明,55°刃口在连续工作2小时后,温度比35°刃口低50-80℃,有利于保持材料强度。这种热力耦合特性使得在重载工况下,适度增大刃口角度可提升系统稳定性。

工程应用建议:

- 软质材料(塑料/橡胶):推荐30°-40°刃口,平衡切削力与刃口强度

- 中硬材料(木材/铝材):采用40°-50°角度,兼顾切入效率和抗冲击性

- 高硬材料(钢材/合金):选择50°-60°强化刃口,配合表面硬化处理

实际应用中需结合物料特性、产能要求和能耗标准进行多目标优化。通过有限元与正交试验发现,将刃口角度控制在材料洛氏硬度的0.6-0.8倍(HRC值)时,可达到综合性能。