撕碎机刀片在破碎纤维物料时的效果取决于刀片设计、材质特性及纤维物料的物理性质。纤维类物料如棉麻织物、植物秸秆、塑料编织袋等具有高韧性、易缠绕的特点,对刀具的切割效率和耐用性提出较高要求。以下从技术维度分析其处理效果:

1. 刀片结构对抗缠绕能力的影响

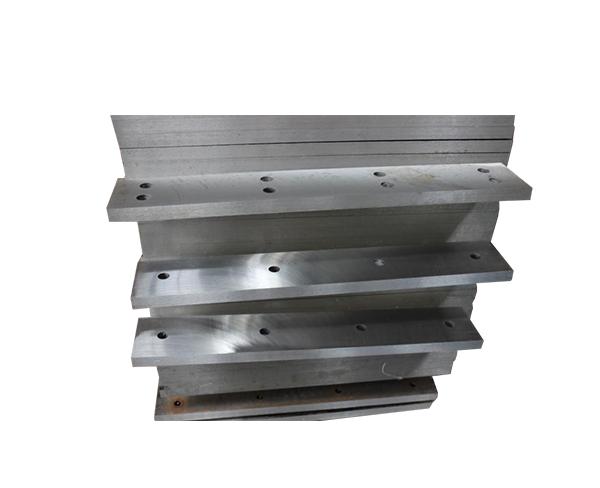

双轴交错剪切式刀片通过反向旋转产生的剪切力能有效切断长纤维结构,配合刀具表面的防缠绕凹槽设计,可将物料强制拉入剪切区。四轴撕碎机采用阶梯状刀盘布局,形成多级破碎,尤其适用于高湿度棕榈纤维等易打滑物料。实验数据显示,六边形蜂窝状刀齿较传统直刃刀具可降低35%的缠绕概率。

2. 材料力学性能对磨损率的影响

D2工具钢(HRC58-62)刀具处理剑麻纤维时,单吨物料磨损量为0.13mm,而采用碳化钨涂层的刀片可延长使用寿命2.8倍。但硬质合金刀片脆性较高,在破碎含金属杂质的混合纤维时易崩刃,需采用复合钢基体+表面堆焊Stellite合金的梯度材料设计。

3. 动态破碎参数优化

对于黄麻、亚麻等低密度纤维,800-1200r/min的转速配合15-20mm刀隙可获得能耗比(0.8kWh/t)。而处理碳纤维复合材料时,需将转速降低至400r/min以下,通过高扭矩输出(≥6500N·m)实现脆性断裂,避免纤维粉化。

4. 特殊工况适应性改进

含水率>30%的椰壳纤维破碎时,配置螺旋推进强制喂料系统及刀具自清洁槽,较开放式进料提升处理量47%。针对芳纶纤维的高抗拉强度(>3000MPa),采用液氮低温脆化预处理结合锥形齿刀具,可降低75%的能耗。

当前技术瓶颈在于处理玻璃纤维/玄武岩纤维时,磨蚀性颗粒导致刀具寿命骤减至普通工况的1/5。行业正探索多物理场协同破碎技术,如高频振动辅助切割和等离子体表面改性,有望将综合破碎效率提升40%以上。