撕碎机刀片在破碎金属时,需结合金属特性和设备性能采取针对,以提并延片寿命。以下是关键操作要点:

1. 金属分类预处理

- 区分材质硬度:破碎前需对金属进行分类,如铝、铜等软金属与钢、不锈钢等硬金属分开处理,避免混合破碎导致刀片过度磨损。

- 尺寸控制:大块金属需预先切割或压扁至适合进料口的尺寸,减少刀片瞬间负荷,防止卡料或崩刃。

2. 刀片选型与优化

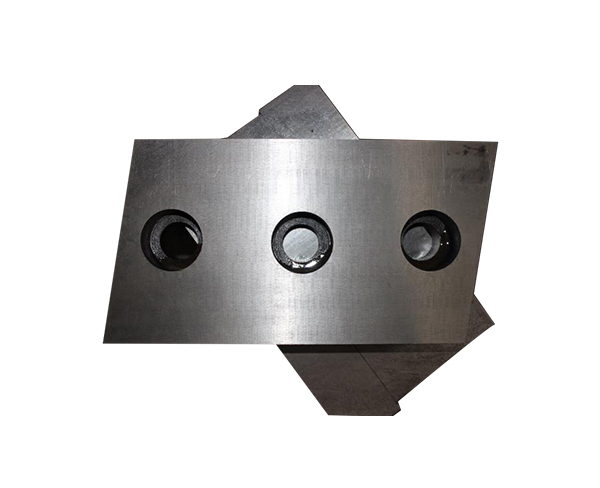

- 材质选择:优先选用高耐磨合金钢(如Cr12MoV、SKD-11)或表面渗碳/涂层刀片(如碳化钨涂层),提升抗冲击性和耐高温性能。

- 刀型设计:针对金属特性选择交错式、钩型或锯齿状刀片结构,增强剪切力。例如,破碎厚钢板时采用多级阶梯刀片组合,逐层分解金属。

3. 进料与运行控制

- 匀速进料:通过输送带或振动给料机保持均匀进料速度,避免集中冲击导致刀片过热或断裂。硬金属进料速度建议低于软金属20%-30%。

- 功率匹配:根据金属硬度调整电机负载,硬金属破碎时需降低转速(通常控制在15-30转/分钟),维持扭矩稳定,防止设备过载。

4. 润滑与降温管理

- 强制冷却系统:安装水冷或风冷装置,将刀片工作温度控制在150℃以下。破碎不锈钢等高硬度金属时,建议每运行30分钟停机冷却10分钟。

- 定期润滑:采用高温润滑脂(如二硫化钼)每4小时对轴承和传动部件注油,减少摩擦损耗。

5. 维护与安全规范

- 磨损监测:每日检查刀片缺口深度,超过2mm需及时修磨或更换。采用对称调换刀片位置策略,平衡整体磨损。

- 异物排查:破碎前用磁选机去除金属中的石块、混凝土等杂质,避免硬物碰撞引发刀片崩裂。

- 安全防护:设备运行时严禁徒手清理卡料,需使用工具在断电状态下操作,并佩戴防飞溅护具。

通过上述技巧,可提升金属破碎效率30%-50%,同时延片使用寿命2-3倍。需根据实际生产情况定期调整参数,并建立设备维护档案记录刀片磨损周期,实现化管理。