工业垃圾撕碎机的功率选择需综合考虑物料特性、处理需求、设备性能及能耗成本,具体可从以下方面分析:

1. 物料特性决定基础功率需求

不同垃圾的硬度、密度、形态直接影响功率需求:

- 软性物料(如塑料、纤维):功率范围通常为15-55kW,单轴或低速双轴机型即可满足。

- 中硬度物料(如木材、橡胶):需55-110kW,建议采用双轴剪切式设计。

- 高硬度物料(如金属、电子废料):需110-300kW以上,需配备高强度刀具及液压系统。

2. 处理量匹配功率配置

- 公式参考:功率(kW) ≈ 处理量(t/h)×能耗系数(金属0.8-1.2,塑料0.3-0.6)

- 例证:处理5t/h金属废料需4-6×5=20-30kW,但考虑启动负载需上浮20%,实际选择37kW机型。

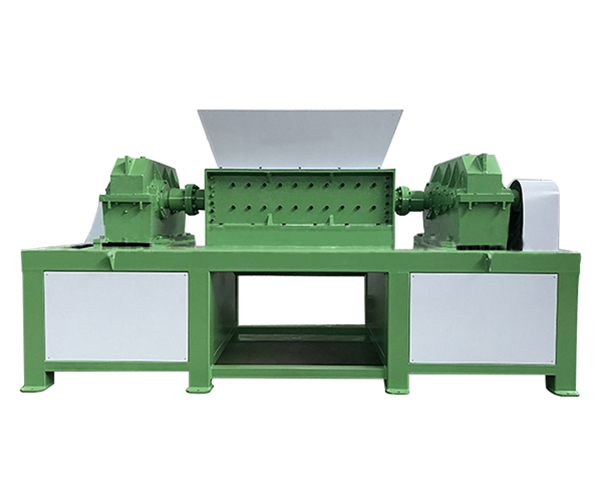

3. 设备结构对功率的倍增效应

- 双轴撕碎机比单轴功耗高30%-50%,但破碎效率提升2-3倍

- 液压系统增加15-25%功率消耗,却可提升30%过载保护能力

- 刀具角度每增加5°,能耗上升8-12%

4. 节能技术的功率优化空间

- 矢量变频器可节省15-25%电能

- 自动负载调节系统降低空载能耗40%

- 德国技术永磁电机比普通电机8-12%

5. 经济性平衡法则

- 功率每增加10kW,设备成本上升约1.2万元,但处理量边际效益递减

- 建议通过3个月试运行数据,建立吨处理电耗模型(如金属0.8-1.5kWh/t)

典型选型案例:某电子垃圾处理厂日均处理20吨混杂物料(含30%金属),选用132kW双轴撕碎机,配合变频控制,实际运行功率在89-117kW波动,吨电耗1.05kWh,年节约电费超15万元。功率选择需通过物料试验、工况模拟和全生命周期成本分析综合决策。