单轴与双轴危废撕碎机在危废处理领域因结构差异而呈现显著的物料适应性区别,具体差异如下:

一、单轴撕碎机适用场景

1. 物料特性

适用于硬度中等偏低的柔性或混合物料,如废塑料薄膜、橡胶制品、包装材料、木料及轻质金属薄板。其单轴旋转配合定刀剪切的设计,对缠绕性强或体积较大的物料(如整卷电缆、轮胎)具有较强包容性。

2. 破碎粒度

输出物料尺寸通常为50-150mm,破碎后形态不规则但满足初级减容需求,适合焚烧或初级分选前的预处理。

3. 工艺优势

结构紧凑,维护成本低,能耗约比双轴机型低20%-30%,适用于中小规模处理场景。典型实例包括废旧家电外壳破碎、废弃物初级处理。

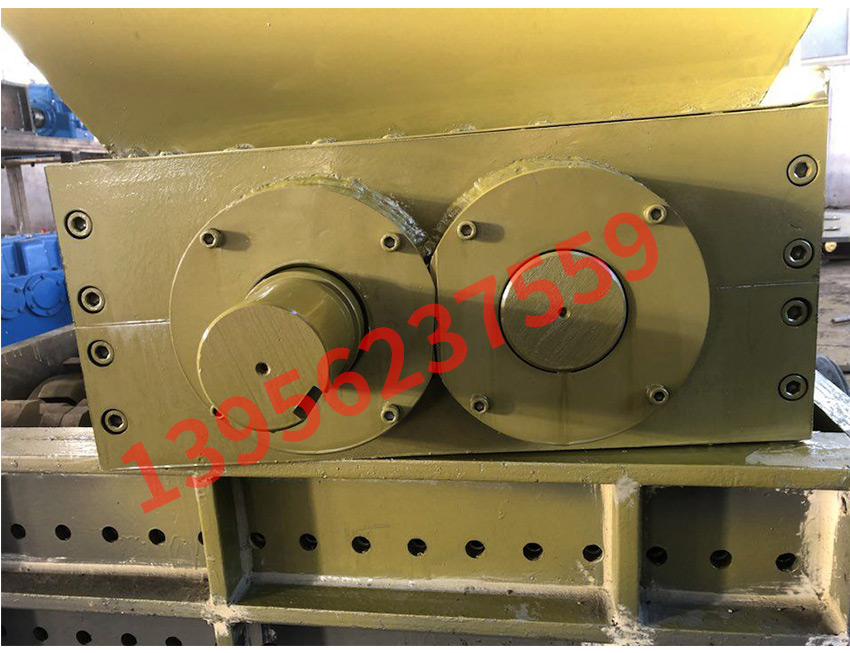

二、双轴撕碎机优势

1. 高强度破碎能力

双轴逆向剪切设计产生持续撕裂力,可处理硬度达HB300的金属构件(如汽车发动机壳体)、含杂质混凝土块、电子废料基板等刚性物料。对含玻璃纤维、陶瓷碎片的混合危废具有更强适应性。

2. 精细破碎效果

通过刀片交错啮合实现二次破碎,出料粒度可达10-30mm,满足热解、金属回收等工艺对物料均质化的严苛要求。破碎后金属解离度可达85%以上。

3. 系统化处理能力

配备液压推料系统与智能过载保护,持续处理量可达8-15吨/小时,适合危废集中处置中心连续作业场景。但刀片损耗率较单轴机型高40%,需配置在线监测系统。

三、选型决策维度

1. 危废成分分析

含金属比例超过30%或存在高硅材料时优先选择双轴机型;以有机质为主的混合废物可选用单轴设备降低成本。

2. 后端工艺匹配

若衔接焚烧炉需控制入料尺寸,双轴机型可减少二次分选工序;填埋预处理场景单轴设备更优。

3. 合规性要求

处理含重金属危废时,双轴设备更细密的破碎效果有助于提高稳定化药剂混合均匀度,满足《危险废物填埋污染控制标准》技术要求。

实际选型需结合物料检测报告、处理规模及周期综合评估,双轴机型虽购置成本高出50%-80%,但在复杂危废处置场景中全生命周期成本更具优势。