撕碎机刀片形状对撕碎效果的影响主要体现在处理效率、能耗控制、物料适应性及产出粒度等方面,具体分析如下:

1. 刃口几何形态决定剪切方式

刀片通过垂直剪切力快速切断韧性材料(如橡胶、塑料薄膜),但面对硬脆性金属时易崩刃;锯齿形刀刃以错位撕裂方式分解纤维类物料(如木材、纸张),可减少缠绕风险;而波浪形或钩状刀刃则通过多点咬合提升对复合材料(如电路板)的撕扯能力,防止物料滑移。

2. 刀片轮廓影响动力传导效率

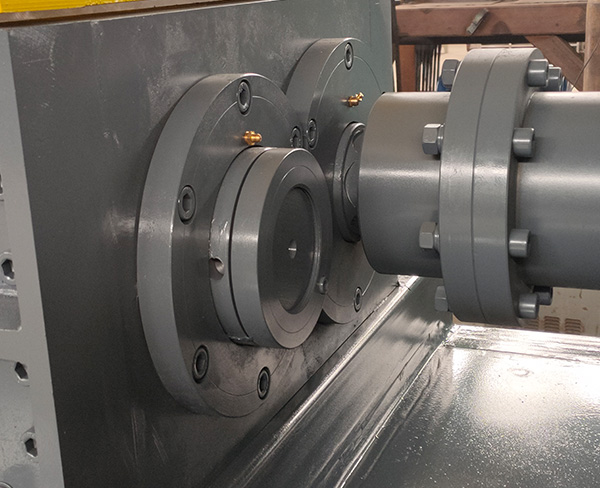

螺旋排列的异形刀片(如双轴撕碎机的交错刀辊)可形成渐进式破碎区,降低瞬时负载峰值约30%,较传统平排刀片节省15%能耗。锥形刀刃设计在旋转中形成轴向分力,推动物料向排料口移动,避免腔体堵塞,尤其适合高粘度废弃物处理。

3. 几何参数与破碎粒度的关联性

刀刃夹角在55°-75°时剪切效率,夹角过小导致切削深度不足,过大则增加功率损耗。动刀与定刀的间隙控制在0.1-0.3mm时,可确保金属碎片粒径≤20mm,满足熔炼要求;而处理塑料时的间隙需放大至1.5-2mm,避免过度粉碎产生粉尘。

4. 特殊工况下的形态创新

针对废物等高危物料,研发的封闭式涡轮刀组通过曲面导流设计,实现无泄漏破碎,细菌逃逸率降低98%。处理汽车轮胎时,组合式月牙刀与星形刀的配合结构,可将钢丝帘线与橡胶分离效率提升至92%,刀具寿命延长3倍。

实际应用中需综合物料硬度(莫氏硬度)、延展性、含水率等参数选择刀型。例如处理304不锈钢(硬度HRC20)时,需采用碳化钨涂层的圆弧刃刀片,而破碎PET瓶片则适用氮化处理的直齿刀。定期通过三维激光检测刀具廓形偏差,及时修复0.2mm以上的磨损量,可维持稳定产出质量。