撕碎机在处理金属物料时,对金属材质确实存在一定的要求,这些要求直接影响设备的工作效率、刀具寿命及运行安全性。以下是关键影响因素及应对建议:

一、金属硬度

高硬度金属(如不锈钢、合金钢、锰钢)会加速刀具磨损,需采用高强度耐磨材质(如钨钢、高铬合金)的刀具,并定期检查更换。软金属(铝、铜)虽易破碎,但需控制进料速度,避免刀具过热。

二、材料韧性

韧性强的金属(如弹簧钢、钛合金)在撕碎时易产生延展变形,导致缠绕刀具或堵塞腔体。建议预切割为小尺寸,或选用配备液压强制进料系统的撕碎机,确保物料持续破碎。

三、尺寸与形态

1. 厚度限制:单次处理金属厚度通常不超过20-30mm(视机型功率而定),过厚金属可能导致过载停机。

2. 形态预处理:管状、卷状金属需压扁或切割,避免腔体卡料;混杂金属废料建议先分拣,减少异物(如石块)对刀具的冲击。

四、腐蚀性材料

镀锌金属、含氯塑料包覆层(如电缆)在撕碎时可能释放有害气体,需配备除尘过滤系统,并选择耐腐蚀涂层刀具。

五、设备选型建议

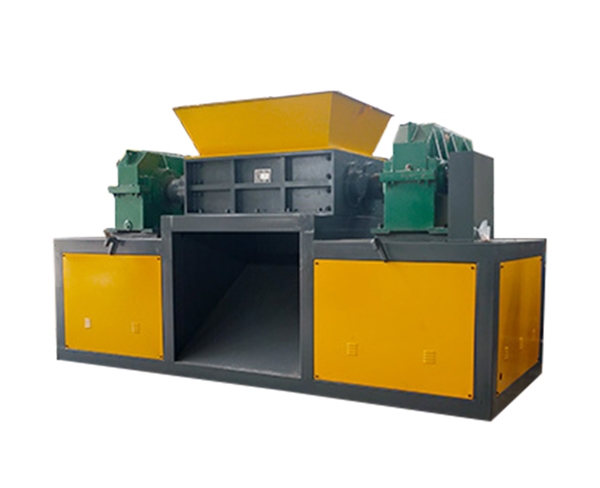

1. 双轴剪切式撕碎机:适合处理大块金属,通过交错刀具产生剪切力,比锤击式更省电。

2. 功率匹配:处理304不锈钢需至少55kW电机,而铝材可选用30kW机型。

3. 安全配置:优先选择带过载保护、反转清障功能的机型,减少卡机风险。

实际应用中,某再生资源企业处理汽车发动机缸体(铸铁材质)时,将原有锰具升级为碳化钨涂层刀具,使用寿命从80小时延长至220小时,维护成本下降40%。建议用户根据金属特性定制解决方案,兼顾效率与经济性。