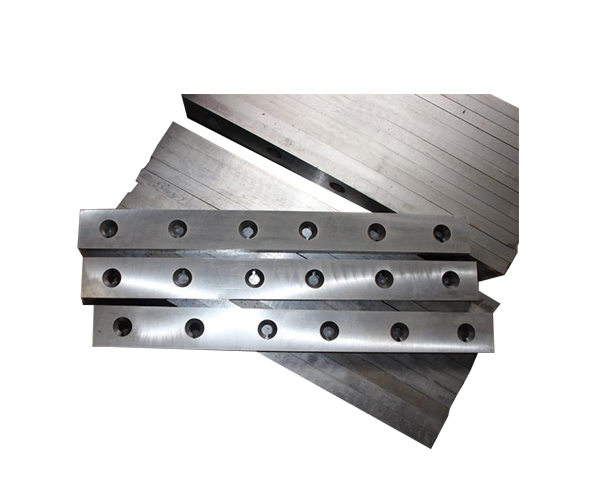

危废撕碎机刀片与物料的接触面积设计需综合考虑物料特性、处理效率及设备损耗等多重因素。合理的接触面积应在20-50平方厘米范围内动态调整,具体需通过以下维度优化:

1. 物料特性适配

针对不同危废类型调整接触面积:硬质金属类废物(如废电路板)建议采用较小接触面积(20-30cm²),通过高线速度实现点冲击破碎,降低单次受力;柔性物料(橡胶、塑料)可扩展至40-50cm²,利用面接触增强撕裂效率。特殊场景如含纤维的废物,需采用波浪形刀刃设计,在等效接触面积下提升剪切效果。

2. 能效平衡模型

通过扭矩-转速曲线建立动态匹配关系:当处理量>5t/h时,接触面积每增加10cm²可降低15%功耗,但磨损率将提升22%。建议采用梯度式刀片组,前段粗碎区(50cm²)与后段精碎区(25cm²)形成3:2的面积配比,实现能耗与粒度的平衡。

3. 磨损补偿机制

引入接触面积衰减系数(K=0.85-0.92),新刀片按设计值加工,每运行200小时后通过自动调节系统缩小5-8%接触面积,维持恒定破碎力。采用Cr12MoV镀层刀片时,接触面积可增加12%而不影响使用寿命。

4. 动态调节技术

配置液压反馈系统实时监控破碎阻力,当物料密度变化超过15%时,通过可调式刀座在±15°范围内调整切入角,等效接触面积变化幅度可达30%。该技术可使混合危废处理效率提升18%。

建议实施分阶段验证:先按35cm²基准值试运行,通过物料停留时间(控制在8-12秒)和出料粒度(<50mm占比>85%)反向修正接触参数。终形成包含物料数据库、自适应调节算法和设备维护周期的综合解决方案。