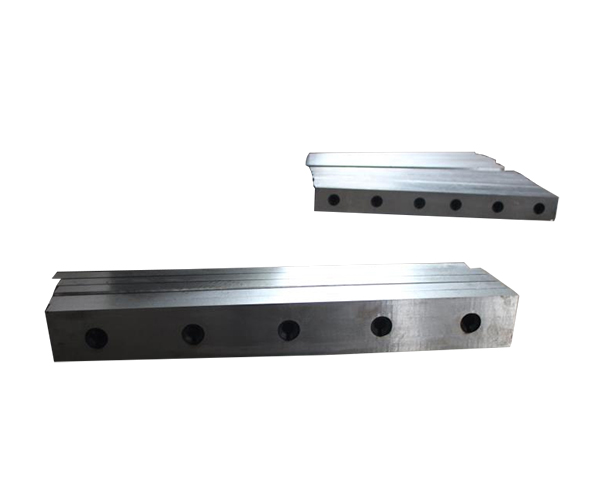

危废撕碎机刀片在破碎木材时的磨损情况受多重因素影响,其磨损程度直接关系到设备运行效率和维护成本。以下从磨损原因、具体表现及优化措施三方面进行分析:

一、磨损成因分析

1. 物料特性差异:木材种类直接影响磨损速率。硬木(如橡木、柚木)密度高、纤维结构紧密,破碎时对刃口的剪切力较软木(松木、杉木)高出30%-50%。含水率超过20%的湿木材易粘连刀面,加剧摩擦生热,加速表面氧化。

2. 杂质冲击损伤:回收木材中混杂的金属件(钉子、合页)与砂石等硬质杂质,在3-5m/s的线速度冲击下,可瞬间造成刃口崩缺。实验数据显示,含0.5%金属杂质的木料可使刀片寿命缩短40%。

3. 热机械疲劳效应:连续作业时刀片温度可达200-300℃,热膨胀导致金相组织变化,高碳片表面易产生龟裂纹,深度超过0.2mm时需强制更换。

二、典型磨损表征

- 刃口钝化:作业300小时后刃口圆弧半径从初始0.02mm增至0.5mm,切削角由42°变为55°,破碎效率下降25%

- 涂层剥落:碳化钨涂层刀片在破碎含砂木料时,涂层剥落率比纯金属工况高3倍,出基体后磨损速率加快70%

- 结构性断裂:高速旋转(800-1200rpm)下应力集中部位易发生疲劳断裂,常见于刀齿根部过渡区

三、优化控制策略

1. 材料升级:采用粉末冶金高速钢(ASP2030)刀片,硬度可达HRC65-67,耐磨性比常规工具钢提升2.3倍

2. 工艺改进:实施激光熔覆技术,在刃口0.5mm区域形成梯度复合层(WC+Co+Ni基),抗冲击性提高40%

3. 智能监测:安装振动传感器与热像仪,实时监测刀盘动平衡和温度场,当温升超过120℃时触发自动降温系统

4. 预处理优化:配置分选机和电磁除铁器,将杂质含量控制在0.1%以下,配合预破碎工序减少大径木材冲击载荷

通过综合改进,某危废处理企业将刀片更换周期从180小时延长至420小时,单吨处理能耗降低15%,验证了系统性优化方案的有效性。建议用户根据具体物料特性建立磨损预测模型,实现维护决策。