危废撕碎机的进料速度如何控制?

2025/10/29 10:01:40

危废撕碎机的进料速度控制是确保设备运行、延长使用寿命及符合环保要求的关键环节,需通过多维度综合调控:

1. 物料特性适配

根据危废的物理属性(如硬度、韧性、含水率)动态调整进料速率。例如:高密度金属废料需降速至额定功率的60%-70%避免过载,而轻质塑料可提升至80%-90%以提升处理量。对异形物料需增设预破碎环节,确保尺寸均匀性。

2. 智能控制系统介入

采用PLC+变频器组合方案,通过电流传感器实时监测主电机负载。当电流值超过预设阈值(如额定电流的110%)时,自动触发降频指令,同步调节输送带速比。部分机型配备AI算法,能基于历史数据预测物料波动并提前调整参数。

3. 设备状态管理

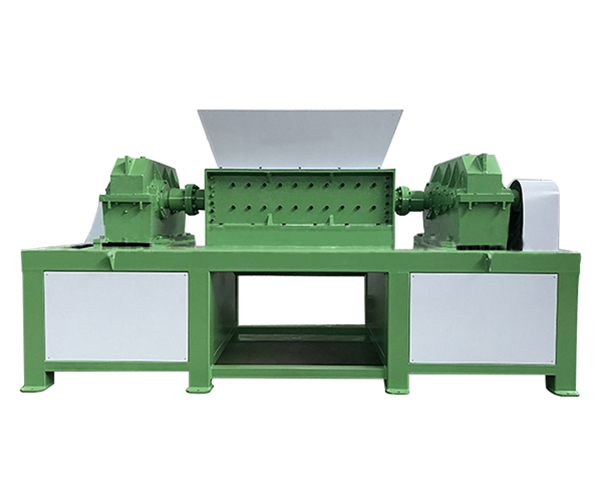

建立刀具磨损补偿机制,新刀具周期内允许提升进料量10%-15%,磨损超过30%后需对应降低速率。双轴撕碎机需保持转速差在15-20r/min区间,通过差速剪切减少卡料概率。

4. 安全冗余设计

在进料口加装金属探测与紧急制动装置,检测到不可破碎物时0.5秒内切断供料。液压过载保护系统设定双重压力阈值,初级预警触发减速,二级保护直接停机。

5. 能效平衡策略

通过热成像仪监控轴承温度,结合环境温湿度建立动态进料模型。夏季高温时段自动降低15%处理量以控制温升,同时配置喷雾降尘系统维持工况稳定。

实践经验表明,采用上述综合控制方案可使设备综合效率提升25%-40%,故障率下降50%以上。某危废处理企业案例显示,通过加装智能控制系统后,吨处理电耗从18.7kWh降至14.2kWh,年节约成本超百万元。操作人员需每月进行设备性能曲线校准,确保控制参数与实际工况持续匹配。